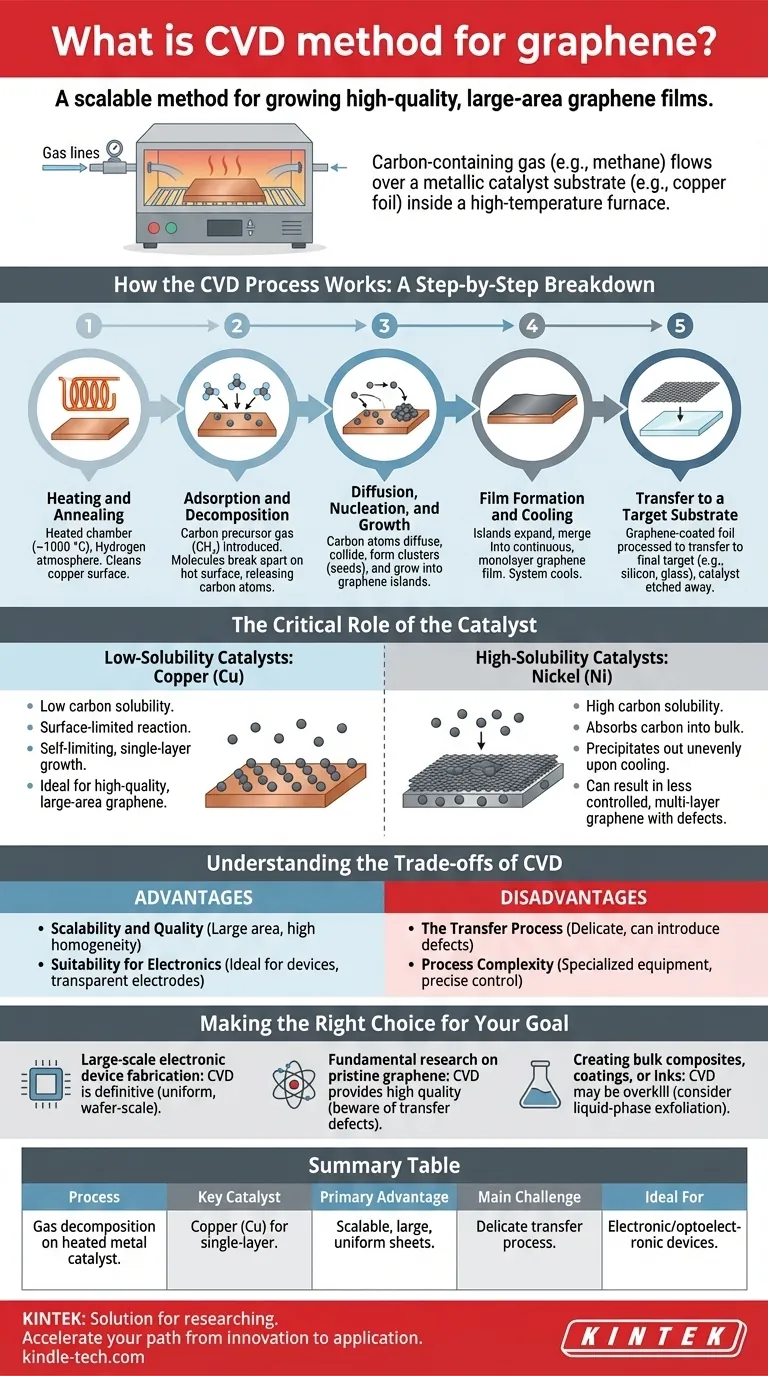

По сути, химическое осаждение из газовой фазы (CVD) — это масштабируемый метод синтеза для выращивания высококачественных графеновых пленок большой площади. Процесс включает пропускание газообразного углеродсодержащего вещества, такого как метан, над металлической каталитической подложкой, например, медной фольгой, внутри высокотемпературной печи. Тепло заставляет газ разлагаться, осаждая атомы углерода на поверхности металла, где они самоорганизуются в сплошной, толщиной в один атом слой графена.

CVD является наиболее важным методом промышленного производства графена. Он решает основную задачу создания больших однородных листов, необходимых для реальных электронных и оптических применений, превращая графен из лабораторной диковинки в жизнеспособный инженерный материал.

Как работает процесс CVD: Пошаговое описание

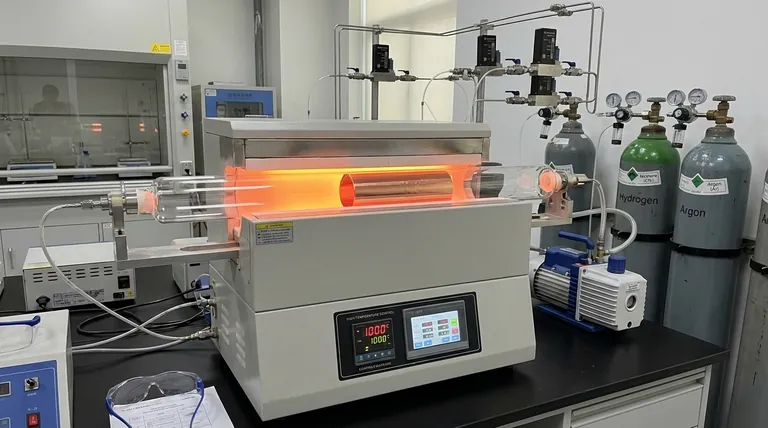

Чтобы понять, почему CVD так важен, полезно разбить процесс на его основные стадии. Вся процедура происходит внутри контролируемой вакуумной камеры или печи.

Этап 1: Нагрев и отжиг

Сначала в реактор помещается каталитический металлический субстрат, чаще всего тонкая фольга из меди (Cu). Камера нагревается до высокой температуры, обычно около 1000 °C, в атмосфере водорода. Этот этап очищает поверхность меди и подготавливает ее к росту.

Этап 2: Адсорбция и разложение

В камеру вводится небольшое количество прекурсора углерода, например, метана (CH₄). При этих высоких температурах молекулы прекурсора адсорбируются, или «прилипают», к горячей поверхности меди и распадаются, высвобождая отдельные атомы углерода.

Этап 3: Диффузия, нуклеация и рост

Эти высвобожденные атомы углерода диффундируют, или «скользят», по поверхности металла. В конечном итоге они сталкиваются, образуя небольшие стабильные углеродные кластеры, которые служат центрами нуклеации или «зародышами». Последующие атомы углерода преимущественно присоединяются к краям этих зародышей, заставляя их расти в более крупные графеновые островки.

Этап 4: Формирование пленки и охлаждение

По мере продолжения осаждения эти отдельные графеновые островки расширяются и сливаются, в конечном итоге образуя сплошную, однослойную графеновую пленку, покрывающую всю поверхность медной фольги. После завершения роста система охлаждается.

Этап 5: Перенос на целевую подложку

Графен теперь находится на металлическом катализаторе, но для большинства применений он необходим на другой подложке (например, кремнии или стекле). Графеновое покрытие фольги тщательно обрабатывается для переноса графенового листа на конечную цель, после чего исходный металлический катализатор травится.

Критическая роль катализатора

Выбор металлического катализатора не случаен; он фундаментально определяет механизм роста и качество конечной графеновой пленки.

Катализаторы с низкой растворимостью: Медь (Cu)

Медь имеет очень низкую растворимость углерода, что означает, что она не может поглощать большое количество атомов углерода. Это заставляет атомы углерода оставаться на поверхности.

Эта реакция, ограниченная поверхностью, в значительной степени саморегулируется, прекращаясь, как только поверхность покрывается одним слоем. Это делает медь идеальным катализатором для получения высококачественного, крупномасштабного, однослойного графена.

Катализаторы с высокой растворимостью: Никель (Ni)

Никель обладает высокой растворимостью углерода. При высоких температурах он поглощает значительное количество углерода в свою массу, подобно губке, впитывающей воду.

При охлаждении растворимость падает, и поглощенный углерод выпадает обратно на поверхность. Это может привести к менее контролируемому многослойному графену с большим количеством дефектов, поскольку углерод неравномерно выходит из основного металла.

Понимание компромиссов CVD

Несмотря на свою мощь, метод CVD не лишен проблем. Сбалансированное понимание является ключом к его эффективному использованию.

Преимущество: Масштабируемость и качество

CVD является наиболее многообещающим методом для производства графена с большой площадью поверхности и высокой однородностью. Он обеспечивает превосходный контроль над количеством слоев (особенно с медью), давая высокочистые, однородные пленки, подходящие для массового производства.

Преимущество: Пригодность для электроники

Способность создавать большие сплошные листы — это именно то, что требуется для изготовления электронных и оптоэлектронных устройств. Это делает графен CVD идеальным для таких применений, как прозрачные электроды, фотодетекторы и транзисторы нового поколения.

Недостаток: Процесс переноса

Необходимость переноса графеновой пленки с металлического катализатора на функциональную подложку является основной слабостью процесса. Этот шаг является деликатным и может легко внести складки, разрывы, загрязнения и другие дефекты, которые ухудшают исключительные свойства графена.

Недостаток: Сложность процесса

Хотя CVD относительно недорог по сравнению с некоторыми нишевыми академическими методами, это не простой лабораторный процесс. Он требует специализированных вакуумных печей, высоких температур и точного контроля скорости потока газов, что делает первоначальные инвестиции в оборудование значительными.

Выбор правильного варианта для вашей цели

Выбор метода синтеза графена полностью зависит от конечного применения. CVD превосходен в определенных областях, где его уникальные преимущества имеют первостепенное значение.

- Если ваш основной фокус — крупномасштабное изготовление электронных устройств: CVD — это окончательный метод благодаря его способности производить однородные пленки размером с пластину, необходимые для промышленной интеграции.

- Если ваш основной фокус — фундаментальные исследования девственного графена: CVD обеспечивает высококачественный материал, но помните, что процесс переноса является критической переменной, которая может внести дефекты, ограничивающие производительность.

- Если ваш основной фокус — создание объемных композитов, покрытий или чернил: CVD может быть излишним; другие методы, такие как жидкофазная эксфолиация, могут обеспечить достаточный материал с большей экономической эффективностью.

Понимание принципов CVD имеет решающее значение для всех, кто хочет использовать потенциал графена для технологий, поскольку он представляет собой наиболее жизнеспособный мост от лабораторного открытия к функциональным инновациям.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Процесс | Разложение газа на нагретом металлическом каталитическом субстрате (например, медь). |

| Ключевой катализатор | Медь (Cu) для саморегулирующегося однослойного роста. |

| Основное преимущество | Масштабируемое производство больших, однородных, высококачественных листов. |

| Главная проблема | Деликатный процесс переноса может вызвать дефекты. |

| Идеально подходит для | Электронных/оптоэлектронных устройств, таких как прозрачные электроды и транзисторы. |

Готовы интегрировать высококачественный графен в свои исследования или разработку продукта?

KINTEK специализируется на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для передового синтеза материалов, такого как CVD. Наши решения помогают вам достичь точного контроля, необходимого для выращивания однородных графеновых пленок, ускоряя ваш путь от инноваций к применению.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем удовлетворить конкретные потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь непрерывного графитирования в вакууме с графитом

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Почему для нанесения золотого покрытия при проведении ЭДС используется вакуумный ионно-распылительный напылитель? Улучшение четкости изображения и точности химических данных

- Каковы преимущества использования роторного реактора CVD для MWCNT? Обеспечение высокой согласованности и равномерного роста

- Что такое химическое осаждение из газовой фазы при атмосферном давлении? Руководство по высокоскоростному и экономичному нанесению тонких пленок

- Каковы потенциальные области применения УНТ? Раскройте потенциал высокой производительности в аккумуляторах и материалах

- Каковы области применения MOCVD? Открытие высокопроизводительных светодиодов, лазеров и электроники

- Какова функция водорода в процессе роста алмазов методом CVD? Повышение качества синтетических алмазов высокой чистоты

- Что такое методы парофазного осаждения? Руководство по PVD, CVD и методам осаждения тонких пленок

- Что такое напыление и каковы его типы? Руководство по методам нанесения тонких пленок