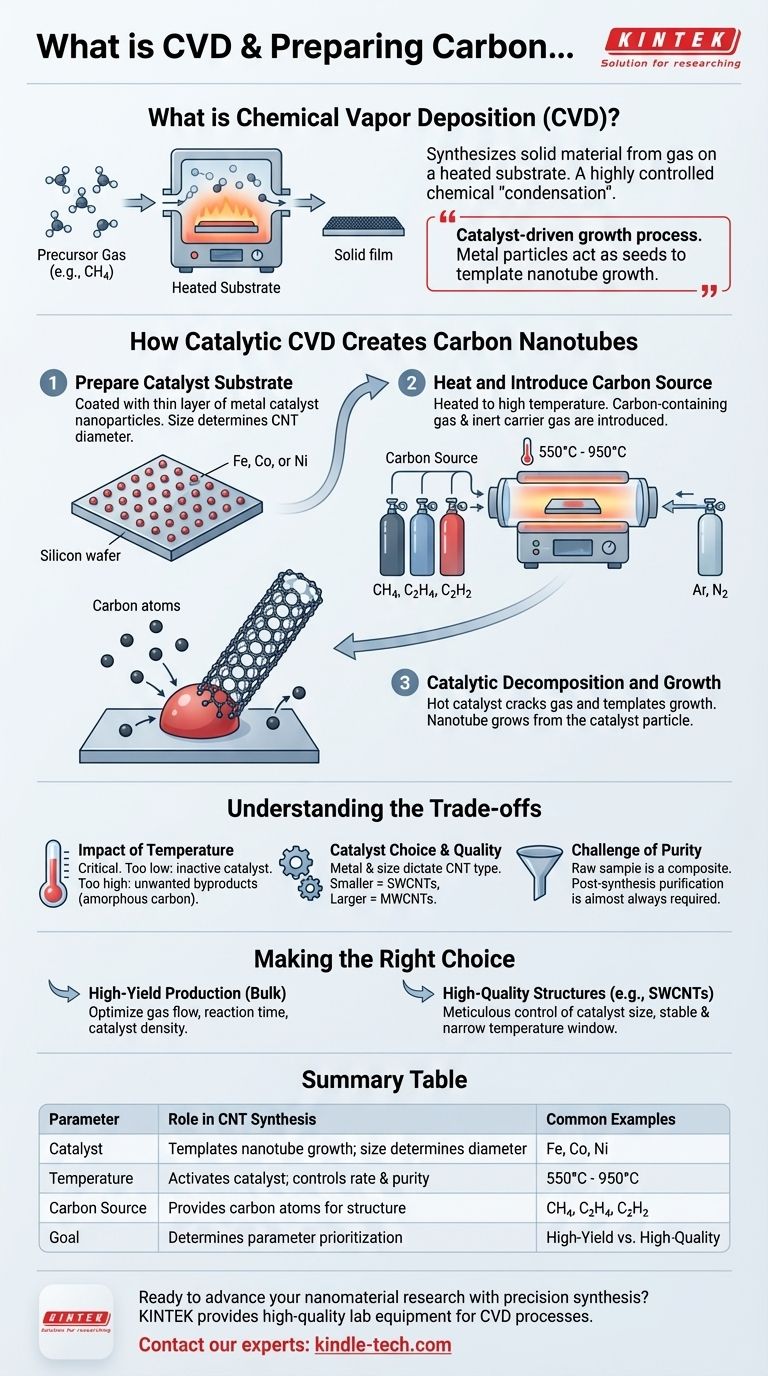

Вкратце, химическое осаждение из газовой фазы (CVD) — это метод синтеза, используемый для осаждения твердого материала из газа на подложку. Для создания углеродных нанотрубок (УНТ) этот процесс адаптируется путем введения углеродсодержащего газа в высокотемпературную печь, где частицы металлического катализатора разлагают газ и собирают атомы углерода в нанотрубчатые структуры.

Важнейшее понимание заключается в том, что CVD для нанотрубок — это не просто осаждение; это процесс роста, управляемый катализатором. Крошечные металлические частицы действуют как зародыши, которые разлагают газообразный источник углерода и формируют рост полой, цилиндрической нанотрубчатой структуры снизу вверх.

Основной принцип: построение из газа

Что такое химическое осаждение из газовой фазы (CVD)?

CVD — это мощный и универсальный метод создания высокочистых, высокопроизводительных твердых материалов. Общий принцип включает подачу газа-прекурсора (или пара) в реакционную камеру, где он разлагается на нагретой поверхности или подложке.

Эта химическая реакция образует твердую пленку или, в некоторых случаях, уникальные наноструктуры на подложке. Думайте об этом как о высококонтролируемом способе «конденсации» твердого вещества из газа посредством химического изменения, а не просто физического, как образование инея на окне.

Почему CVD используется для наноматериалов

Хотя CVD известен созданием синтетических алмазов, его истинная сила заключается в его адаптивности. Он позволяет точно контролировать среду роста.

Тщательно управляя температурой, давлением и составом газа, ученые и инженеры могут выращивать широкий спектр передовых материалов, включая графен, углеродные нановолокна и, что наиболее важно, углеродные нанотрубки.

Как каталитический CVD создает углеродные нанотрубки

Синтез УНТ основан на специфическом варианте, называемом каталитическим CVD. Без катализатора температуры, необходимые для разложения углеродного газа, были бы чрезмерно высокими. Катализатор — это ключ, который делает процесс эффективным.

Шаг 1: Подготовка каталитической подложки

Процесс начинается не с углерода, а с подложки (часто кремниевой или кварцевой), покрытой тонким слоем наночастиц металлического катализатора.

Обычные катализаторы включают железо (Fe), кобальт (Co) или никель (Ni). Размер этих частиц катализатора имеет решающее значение, так как он напрямую влияет на диаметр нанотрубок, которые будут расти.

Шаг 2: Нагрев и подача источника углерода

Подготовленная подложка помещается в трубчатую печь и нагревается до высокой температуры, обычно от 550°C до 950°C.

После достижения целевой температуры подается углеродсодержащий газ (прекурсор). Обычные прекурсоры включают метан (CH₄), этилен (C₂H₄) или ацетилен (C₂H₂). Для транспортировки прекурсора используется инертный газ-носитель, такой как аргон или азот.

Шаг 3: Каталитическое разложение и рост

Именно здесь происходит синтез. Горячие наночастицы катализатора выполняют две жизненно важные функции:

- Они расщепляют углеводородный газ, разлагая его на элементарный углерод и водород.

- Они служат шаблоном для роста. Атомы углерода растворяются на поверхности металлической частицы, и когда она насыщается, углерод осаждается в виде цилиндрической трубки.

Нанотрубка буквально вырастает из частицы катализатора, которая может оставаться на кончике или у основания растущей трубки. Этот процесс продолжается до тех пор, пока доступен свежий углеродный прекурсор.

Понимание компромиссов

Синтез УНТ с помощью CVD — мощный метод, но успех зависит от поддержания тонкого баланса конкурирующих факторов.

Влияние температуры

Температура является наиболее критической переменной процесса. Слишком низкая, и катализатор не будет достаточно активен для эффективного разложения углеродного газа. Слишком высокая, и вы можете получить большое количество нежелательных побочных продуктов, таких как аморфный углерод, что снижает чистоту конечного образца.

Выбор и качество катализатора

Выбор металлического катализатора и размер его наночастиц определяют тип производимых УНТ. Меньшие частицы, как правило, производят одностенные нанотрубки (ОСНТ), в то время как более крупные частицы обычно дают многостенные нанотрубки (МСНТ).

Проблема чистоты

Сырой, полученный в результате CVD процесса образец никогда не состоит на 100% из чистых УНТ. Это композит, содержащий желаемые нанотрубки, оставшиеся частицы катализатора и неупорядоченные формы углерода. Поэтому этап очистки после синтеза почти всегда требуется для выделения УНТ для использования в приложениях.

Правильный выбор для вашей цели

Управление процессом CVD позволяет адаптировать получаемый материал к вашей цели. Параметры, которым вы отдаете приоритет, будут полностью зависеть от вашей конечной цели.

- Если ваша основная цель — высокопроизводительное производство для массовых применений: Сосредоточьтесь на оптимизации скорости потока газа, времени реакции и плотности катализатора, чтобы максимизировать общее количество углерода, превращенного в нанотрубки.

- Если ваша основная цель — производство специфических, высококачественных структур (например, ОСНТ): Тщательный контроль размера частиц катализатора и очень стабильное, узкое температурное окно имеют первостепенное значение.

В конечном итоге, освоение CVD для синтеза углеродных нанотрубок — это вопрос понимания и точного контроля взаимодействия между катализатором, источником углерода и энергией, которую вы предоставляете.

Сводная таблица:

| Параметр CVD | Роль в синтезе УНТ | Общие примеры |

|---|---|---|

| Катализатор | Формирует рост нанотрубок; размер частиц определяет диаметр УНТ | Железо (Fe), Кобальт (Co), Никель (Ni) |

| Температура | Активирует катализатор; контролирует скорость реакции и чистоту | 550°C - 950°C |

| Источник углерода | Обеспечивает атомы углерода для структуры нанотрубок | Метан (CH₄), Этилен (C₂H₄), Ацетилен (C₂H₂) |

| Цель | Определяет приоритетность параметров | Высокопроизводительный (массовый) против Высококачественного (например, ОСНТ) |

Готовы продвинуть свои исследования наноматериалов с помощью точного синтеза?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для успешных процессов CVD. Независимо от того, оптимизируете ли вы производство углеродных нанотрубок с высокой производительностью или стремитесь к созданию специфических, высокочистых структур, наши продукты поддерживают точный контроль температуры, потока газа и подготовки катализатора, который требуется для вашей работы.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как наши решения могут помочь вам достичь превосходного контроля и воспроизводимости в ваших проектах по синтезу УНТ.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Как перенести графен? Освойте процесс влажного переноса с помощью ПММА для безупречных результатов

- Какова история процесса химического осаждения из газовой фазы (CVD)? Эволюция современной технологии нанесения тонкопленочных покрытий

- Что такое химическое осаждение из газовой фазы для УНТ? Ведущий метод масштабируемого синтеза углеродных нанотрубок

- Каковы типы CVD-покрытий? Руководство по выбору правильного процесса

- Какова основная функция оборудования для изотермического химического осаждения из газовой фазы (CVI)? Целостность мастер-матрицы

- Каковы недостатки LPCVD? Понимание компромиссов для получения высококачественных тонких пленок

- Что такое метод химического осаждения? Руководство по созданию высокоэффективных тонких пленок

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала