По сути, традиционное спекание — это высокотемпературный процесс, используемый для превращения спрессованного порошка в твердый, плотный объект без его плавления. Нагревая «зеленое тело» (слабосвязанный порошковый компакт) до определенной температуры, отдельные частицы сплавляются вместе, уменьшая пористость и резко увеличивая прочность и плотность материала.

Основной принцип традиционного спекания заключается в использовании тепловой энергии для обеспечения атомной диффузии. Этот процесс связывает частицы, минимизирует поверхностную энергию и вызывает усадку компонента, эффективно превращая хрупкую форму порошка в прочный, инженерный материал.

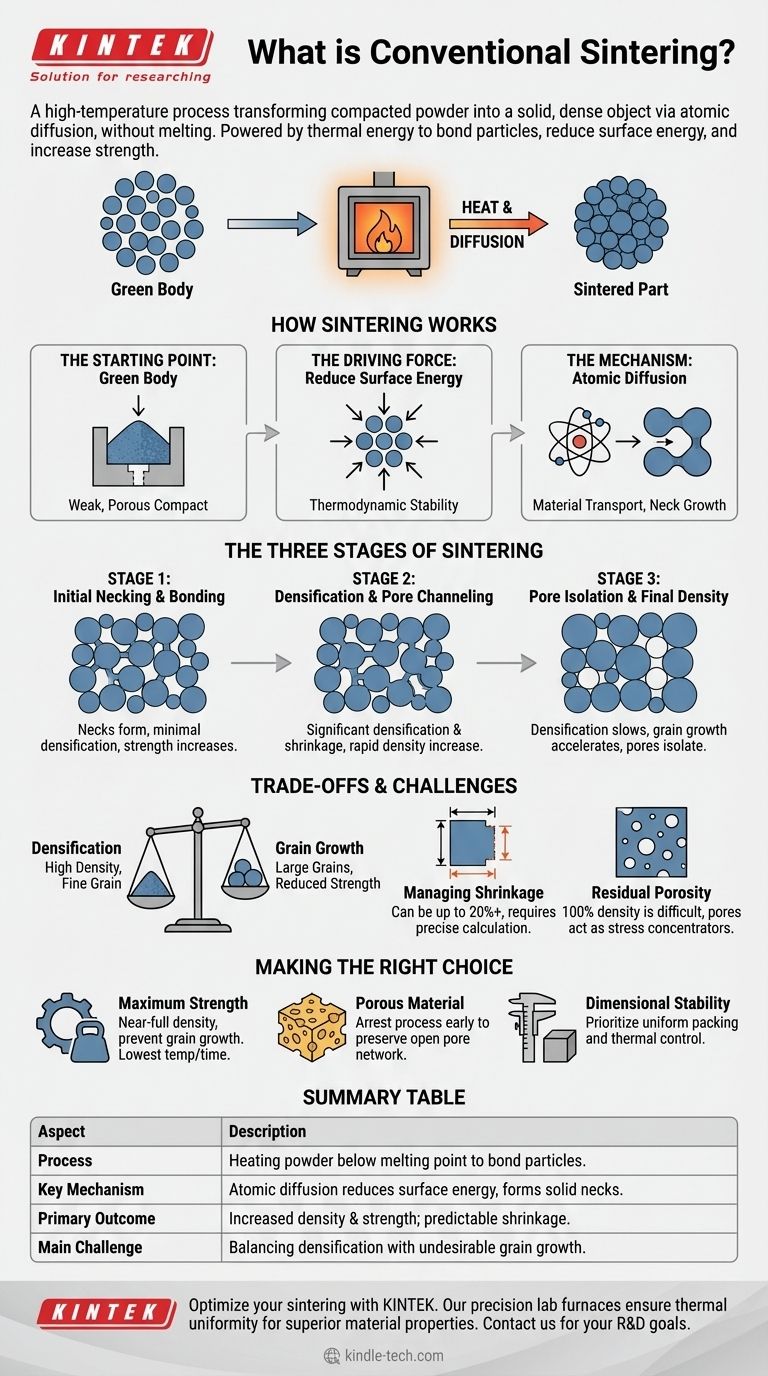

Как спекание превращает порошок в твердое тело

Традиционное спекание является краеугольным камнем порошковой металлургии и керамической обработки. Оно работает за счет фундаментального изменения структуры материала на микроскопическом уровне, обусловленного термодинамикой.

Исходная точка: «Зеленое тело»

Процесс начинается с порошкового компакта, часто называемого зеленым телом. Это желаемая форма, полученная путем прессования порошков в форму.

Хотя оно имеет форму, зеленое тело механически слабое и заполнено пустым пространством, или пористостью, между частицами.

Движущая сила: снижение поверхностной энергии

Мелкие порошки обладают огромной площадью поверхности, что является энергетически нестабильным состоянием. Природа всегда стремится к состоянию с самой низкой энергией.

Спекание обеспечивает тепловую энергию, необходимую системе для снижения общей площади поверхности путем связывания частиц и устранения пор между ними. Это снижение энергии является фундаментальной движущей силой процесса.

Механизм: атомная диффузия

Спекание происходит при температурах ниже точки плавления материала. Вместо плавления и течения атомы мигрируют и перемещаются по поверхностям и через объем частиц.

Эта атомная диффузия позволяет материалу перемещаться в точки контакта между частицами, образуя и увеличивая «шейки». Эти шейки — это твердые мостики, которые связывают частицы, создавая прочную, когерентную массу.

Три стадии спекания

Превращение порошкового компакта в плотное твердое тело обычно проходит три различные, перекрывающиеся стадии.

Стадия 1: Начальное образование шеек и связывание

В начале процесса шейки образуются и растут в точках контакта между соседними частицами.

На этой стадии общее уплотнение минимально, но компонент приобретает значительную прочность, поскольку частицы химически связываются. Пористость остается в основном взаимосвязанной.

Стадия 2: Уплотнение и каналообразование пор

По мере того как шейки между частицами увеличиваются, они начинают сливаться. Поры образуют сеть взаимосвязанных цилиндрических каналов.

Это стадия, на которой происходит большая часть уплотнения и усадки. Объект заметно сжимается по мере устранения пор и быстрого увеличения плотности.

Стадия 3: Изоляция пор и конечная плотность

На заключительной стадии каналы пор пережимаются и становятся изолированными сферическими пустотами внутри материала.

Уплотнение резко замедляется, поскольку удалить оставшуюся пористость становится намного сложнее. В то же время рост зерен (укрупнение кристаллической структуры материала) может ускориться, что часто нежелательно.

Понимание компромиссов и проблем

Хотя традиционное спекание является мощным инструментом, это акт балансирования. Достижение желаемого результата требует управления несколькими конкурирующими факторами.

Основной конфликт: уплотнение против роста зерен

Это основная проблема при спекании. Те же условия, которые способствуют уплотнению (высокая температура, длительное время), также способствуют росту зерен.

Для большинства конструкционных применений идеальный материал имеет максимальную плотность и очень мелкую зернистую структуру. Чрезмерное спекание может привести к образованию крупных зерен, что часто снижает прочность и вязкость материала, даже если его плотность высока.

Управление усадкой

Поскольку спекание удаляет пористость, компонент будет сжиматься. Эта усадка может быть значительной (до 20% и более в линейных размерах) и должна быть точно рассчитана и компенсирована при проектировании исходной формы и зеленого тела.

Неравномерная усадка может привести к короблению или растрескиванию, что делает контроль процесса необходимым для изготовления деталей с точными размерами.

Проблема остаточной пористости

Достижение 100% теоретической плотности чрезвычайно сложно при традиционном спекании. Небольшое количество остаточной пористости почти всегда присутствует.

Эти поры могут действовать как места концентрации напряжений, ограничивая конечные механические характеристики готового компонента.

Сделайте правильный выбор для вашей цели

Понимание принципов спекания позволяет вам манипулировать процессом для достижения определенных свойств материала.

- Если ваш основной фокус — максимальная механическая прочность: Ваша цель — достичь почти полной плотности при строгом предотвращении роста зерен, часто используя самую низкую возможную температуру и время, которые все еще обеспечивают уплотнение.

- Если ваш основной фокус — создание пористого материала (например, фильтра): Вам следует остановить процесс спекания на начальной или промежуточной стадии, чтобы сохранить открытую, взаимосвязанную сеть пор, при этом обеспечивая достаточную прочность.

- Если ваш основной фокус — размерная стабильность: Вы должны уделить первостепенное внимание равномерной упаковке порошка и точному термическому контролю, чтобы обеспечить предсказуемую и постоянную усадку по всей детали.

Освоение этих переменных является ключом к превращению простых порошков в высокотехнологичные материалы с заданными свойствами.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Процесс | Нагрев порошкового компакта ниже точки плавления для связывания частиц. |

| Ключевой механизм | Атомная диффузия снижает поверхностную энергию, образуя твердые шейки. |

| Основной результат | Повышение плотности и прочности; значительная, предсказуемая усадка. |

| Главная проблема | Балансирование уплотнения с нежелательным ростом зерен. |

Готовы оптимизировать процесс спекания для получения превосходных свойств материала? KINTEK специализируется на высокоточных лабораторных печах и расходных материалах, необходимых для контролируемого спекания. Независимо от того, разрабатываете ли вы передовую керамику или металлические детали, наше оборудование обеспечивает термическую однородность и контроль, необходимые для достижения целевой плотности и микроструктуры. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории по спеканию и разработке материалов.

Визуальное руководство

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Каковы основные компоненты промышленной печи? Изучите основные элементы для точного нагрева

- Какие преимущества предлагает высокотемпературная печь для спекания в контролируемой атмосфере для UO2? Точное уплотнение топлива

- Почему для предварительной обработки NiO используется трубчатая горизонтальная печь с атмосферой H2-N2? Ключ к активации катализатора

- Почему точный контроль температуры в спекательной печи имеет решающее значение для электролитов NASICON? Обеспечение чистоты материала

- Почему для LLZO используются печи сверхвысокого вакуума? Обеспечение химической стабильности и целостности интерфейса в твердых электролитах