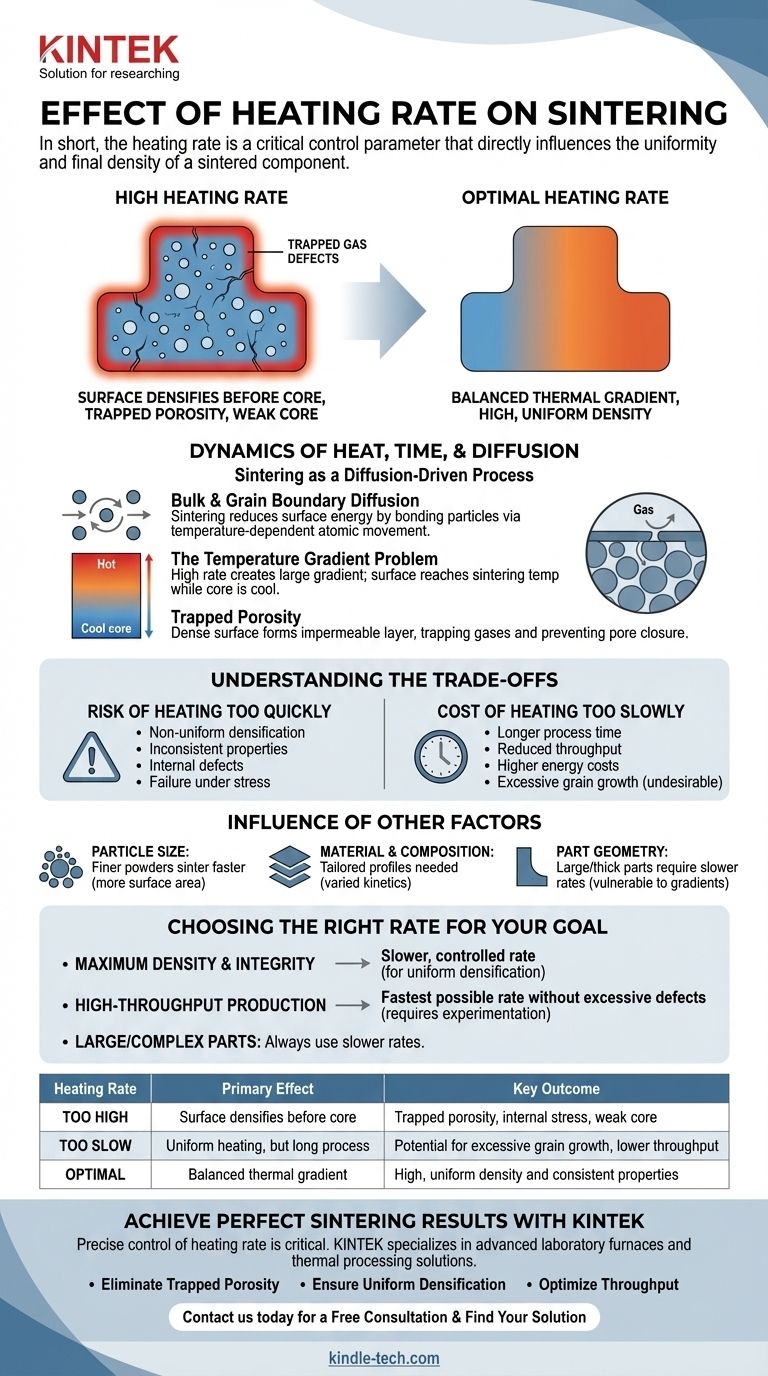

Короче говоря, скорость нагрева является критическим управляющим параметром, который напрямую влияет на однородность и конечную плотность спеченного компонента. Слишком высокая скорость нагрева приводит к тому, что внешняя часть детали уплотняется и закрывается до того, как внутренняя часть успеет достаточно спечься, что приводит к захваченной пористости, внутренним напряжениям и значительным колебаниям свойств материала.

Основная проблема заключается в управлении градиентом температуры между поверхностью компонента и его ядром. Оптимальная скорость нагрева обеспечивает равномерный нагрев всей детали, предоставляя достаточно времени для механизмов диффузии, чтобы устранить пористость до полной консолидации поверхностной структуры.

Динамика тепла, времени и диффузии

Спекание — это не мгновенное событие, происходящее по достижении целевой температуры. Это кинетический процесс, движимый движением атомов, который требует как достаточной тепловой энергии, так и времени.

Спекание как процесс, управляемый диффузией

Цель спекания — уменьшить поверхностную энергию порошковой заготовки путем соединения частиц и устранения пор между ними. Это происходит за счет механизмов переноса материала, таких как объемная диффузия и диффузия по границам зерен.

Эти процессы диффузии сильно зависят от температуры. По мере повышения температуры атомы становятся более подвижными и могут перемещаться, чтобы заполнять поры и образовывать прочные связи между частицами.

Проблема градиента температуры

При нагреве детали поверхность всегда нагревается быстрее, чем ядро. Высокая скорость нагрева усугубляет эту разницу, создавая значительный градиент температуры.

Поверхность может достичь оптимальной температуры спекания, в то время как ядро остается относительно холодным. Это заставляет внешнюю оболочку компонента быстро уплотняться и сжиматься.

Захваченная пористость: основное последствие

По мере уплотнения поверхности она может образовывать почти непроницаемый слой. Этот слой эффективно захватывает пористость внутри ядра компонента.

Газы внутри этих пор не могут выйти, а пути диффузии, необходимые для закрытия пор, перекрываются. В результате получается деталь с плотной внешней частью, но пористой и слабой внутренней частью. Это напрямую объясняет, почему высокая скорость нагрева приводит к «недостаточной степени спекания внутри заготовки».

Понимание компромиссов

Выбор скорости нагрева — это балансирование между эффективностью процесса и качеством конечной детали. Не существует единой «лучшей» скорости; это полностью зависит от материала, геометрии детали и желаемого результата.

Риск слишком быстрого нагрева

Основной риск — это неоднородное уплотнение. Это приводит к компоненту с непостоянными механическими свойствами, сниженной общей прочностью и высокой вероятностью внутренних дефектов, которые могут вызвать разрушение под нагрузкой.

Цена слишком медленного нагрева

Хотя медленная скорость нагрева, как правило, безопаснее для достижения однородности, она не лишена недостатков. Самый очевидный — более длительное общее время процесса, что снижает пропускную способность и увеличивает энергозатраты.

Кроме того, слишком долгое пребывание при повышенных температурах может привести к нежелательному росту зерна. Во многих материалах меньший размер зерна имеет решающее значение для достижения высокой прочности и ударной вязкости.

Влияние других факторов

Скорость нагрева действует не изолированно. Ее влияние смягчается несколькими другими критическими параметрами:

- Размер частиц: Более мелкие порошки имеют большую площадь поверхности и легче спекаются при более низких температурах, что часто позволяет использовать более высокие скорости нагрева.

- Материал и состав: Различные материалы имеют разную кинетику диффузии и теплопроводность, что требует индивидуальных профилей нагрева.

- Геометрия детали: Крупные или толстые детали гораздо более подвержены сильным градиентам температуры и требуют более медленных, более консервативных скоростей нагрева.

Выбор правильной скорости нагрева для вашей цели

Ваш выбор скорости нагрева должен быть сознательным решением, основанным на вашей основной цели для спеченного компонента.

- Если ваш основной фокус — максимальная плотность и структурная целостность: Используйте более медленную, более контролируемую скорость нагрева, чтобы минимизировать тепловые градиенты и обеспечить равномерное уплотнение по всей детали.

- Если ваш основной фокус — высокопроизводительное производство: Ваша цель — найти максимально возможную скорость нагрева, которая не приводит к неприемлемому уровню внутренней пористости, что требует тщательного экспериментирования и проверки процесса.

- Если вы работаете с крупными или сложными по форме деталями: Всегда будьте осторожны и выбирайте более медленную скорость нагрева, поскольку эти геометрии наиболее уязвимы к разрушительному воздействию тепловых градиентов.

В конечном счете, овладение скоростью нагрева — это контроль теплового пути вашего материала для достижения предсказуемого и надежного результата.

Сводная таблица:

| Скорость нагрева | Основной эффект на спекание | Ключевой результат |

|---|---|---|

| Слишком высокая | Поверхность уплотняется раньше ядра | Захваченная пористость, внутреннее напряжение, слабое ядро |

| Слишком медленная | Равномерный нагрев, но долгое время процесса | Потенциал чрезмерного роста зерна, снижение пропускной способности |

| Оптимальная | Сбалансированный тепловой градиент и время диффузии | Высокая, однородная плотность и стабильные свойства |

Достигните идеальных результатов спекания с KINTEK

Сталкиваетесь с непостоянной плотностью или внутренними дефектами в ваших спеченных компонентах? Точный контроль скорости нагрева имеет решающее значение. KINTEK специализируется на передовых лабораторных печах и решениях для термической обработки, разработанных для максимального контроля и повторяемости.

Наше оборудование помогает исследователям и инженерам-технологам:

- Устранить захваченную пористость с помощью точных программируемых профилей нагрева.

- Обеспечить равномерное уплотнение по крупным или сложным деталям.

- Оптимизировать пропускную способность без ущерба для качества конечной детали.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования к материалу и геометрии. Позвольте нашим экспертам помочь вам выбрать идеальную печь для спекания для достижения надежных, высококачественных результатов.

Получите бесплатную консультацию и найдите свое решение

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая роторная печь для регенерации активированного угля

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Печь с сетчатым конвейером и контролируемой атмосферой

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Какое оборудование используется при пиролизе? Выбор подходящего реактора для вашего сырья и продуктов

- Какие существуют типы реакторов для пиролиза пластика? Выберите подходящую систему для ваших отходов

- Какие типы пиролизных реакторов используются в промышленности? Выберите правильную технологию для вашего продукта

- Какова цель кальцинатора? Повышение эффективности высокотемпературной обработки

- Каков принцип работы вращающейся печи? Освоение непрерывной термической обработки