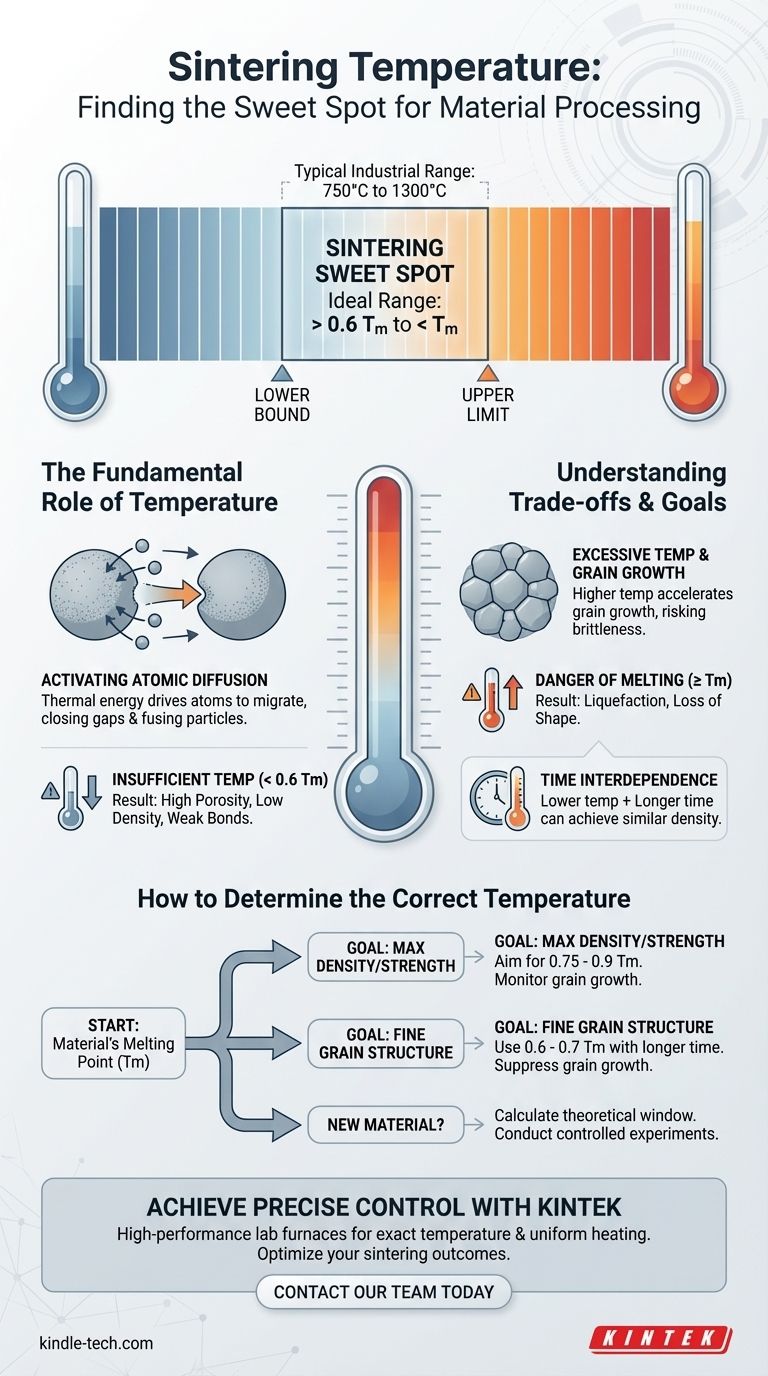

На практике идеальная температура спекания — это не единственное значение, а тщательно выбранная точка в определенном диапазоне, определяемая фундаментальными свойствами материала. Для большинства материалов процесс проводится при температуре, превышающей 60% от абсолютной температуры плавления (Tm), которая часто находится в общем промышленном диапазоне от 750°C до 1300°C.

Главная задача спекания — найти «золотую середину»: температуру, достаточно высокую для активации атомной диффузии и слияния частиц, но достаточно низкую, чтобы предотвратить плавление и нежелательные микроструктурные изменения, такие как чрезмерный рост зерен.

Фундаментальная роль температуры

Спекание — это термически активируемый процесс. Понимание того, как температура управляет основными механизмами, является ключом к контролю результата.

Активация атомной диффузии

Спекание работает, побуждая атомы двигаться, закрывая зазоры между порошковыми частицами и увеличивая плотность материала.

Температура обеспечивает необходимую тепловую энергию для того, чтобы эта атомная диффузия происходила с практической скоростью. По мере нагревания частиц атомы мигрируют через их границы, образуя «шейки», которые растут и в конечном итоге консолидируют рыхлый порошок в твердую массу.

Установление нижней границы температуры

Существует минимальная тепловая энергия, необходимая для эффективной диффузии. Широко принятое эмпирическое правило гласит, что температура спекания должна быть не менее 0,6 от температуры плавления материала (Tm).

Ниже этого порога движение атомов слишком медленное, и процесс консолидации становится непрактично долгим или не позволяет достичь желаемой плотности.

Определение верхнего предела температуры

Абсолютный верхний предел для любого процесса спекания — это температура плавления материала.

Если температура достигает или превышает эту точку, материал начнет разжижаться, теряя свою форму и структурную целостность. Спекание, по определению, является твердотельным процессом, который должен происходить ниже точки плавления.

Понимание компромиссов

Выбор температуры — это упражнение по балансированию конкурирующих факторов. Выбранная вами температура напрямую влияет на конечные свойства компонента.

Риск недостаточной температуры

Работа при слишком низкой температуре приводит к неполному спеканию.

Это приводит к получению конечной детали с высокой пористостью, низкой плотностью и плохими механическими свойствами, такими как низкая прочность и вязкость разрушения. Связи между исходными частицами будут слабыми.

Опасность чрезмерной температуры

Хотя более высокие температуры увеличивают скорость уплотнения, они также ускоряют другое явление: рост зерен.

Чрезмерно крупные зерна могут сделать материал хрупким, снижая его прочность и вязкость. Поэтому слишком сильное повышение температуры, даже если оно ниже точки плавления, может быть контрпродуктивным для достижения оптимальных механических характеристик.

Влияние времени

Температура и время являются взаимозависимыми переменными в спекании.

Более низкая температура иногда может достичь того же уплотнения, что и более высокая температура, если время обработки значительно увеличено. Это распространенная стратегия, используемая для уточнения зернистой структуры и контроля конечных свойств с высокой точностью.

Как определить правильную температуру

Ваша конкретная цель определит идеальную точку в пределах допустимого температурного окна. Используйте температуру плавления материала в качестве исходного ориентира и корректируйте ее в зависимости от вашей основной цели.

- Если ваша основная цель — достижение максимальной плотности и прочности: Стремитесь к более высокой температуре в пределах окна спекания (например, 0,75 - 0,9 Tm), чтобы максимизировать скорость диффузии, но тщательно следите за началом быстрого роста зерен.

- Если ваша основная цель — контроль тонкой зернистой структуры для вязкости: Используйте более низкую температуру (например, 0,6 - 0,7 Tm) и компенсируйте это более длительным временем выдержки для достижения плотности при подавлении чрезмерного роста зерен.

- Если вы работаете с новым или нехарактеризованным материалом: Начните с расчета теоретического окна на основе его температуры плавления (Tm), затем проведите серию контролируемых экспериментов для наблюдения за уплотнением и эволюцией микроструктуры при различных температурах.

В конечном итоге, температура является основным рычагом, который вы используете для управления процессом спекания в направлении желаемых конечных свойств материала.

Сводная таблица:

| Фактор | Роль в спекании | Рекомендации по температуре |

|---|---|---|

| Нижняя граница | Активирует атомную диффузию | ≥ 0,6 x Температура плавления (Tm) |

| Верхняя граница | Предотвращает плавление и чрезмерный рост зерен | < Температура плавления (Tm) |

| Цель: Макс. плотность/прочность | Максимизирует скорость диффузии | 0,75 - 0,9 Tm |

| Цель: Тонкая зернистая структура | Подавляет рост зерен | 0,6 - 0,7 Tm (с более длительным временем) |

Добейтесь точного контроля над процессом спекания с KINTEK.

Выбор правильной температуры критически важен для создания материалов с необходимой плотностью, прочностью и микроструктурой. KINTEK специализируется на высокопроизводительных лабораторных печах, которые обеспечивают точный контроль температуры и равномерный нагрев, необходимые для надежных результатов спекания.

Наши эксперты помогут вам выбрать идеальное оборудование для ваших конкретных материалов и исследовательских целей. Давайте вместе оптимизируем результаты вашего спекания — свяжитесь с нашей командой сегодня для получения персональной консультации.

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая роторная печь для регенерации активированного угля

- Печь с сетчатым конвейером и контролируемой атмосферой

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Каковы продукты пиролиза древесины? Руководство по выходу биоугля, биомасла и синтез-газа

- Какова цель кальцинатора? Повышение эффективности высокотемпературной обработки

- В чем разница между прокаливанием и обжигом? Руководство по высокотемпературной обработке

- Какие типы пиролизных реакторов используются в промышленности? Выберите правильную технологию для вашего продукта

- Какие зоны существуют во вращающейся печи при производстве цемента? Освойте основной процесс для получения высококачественного клинкера