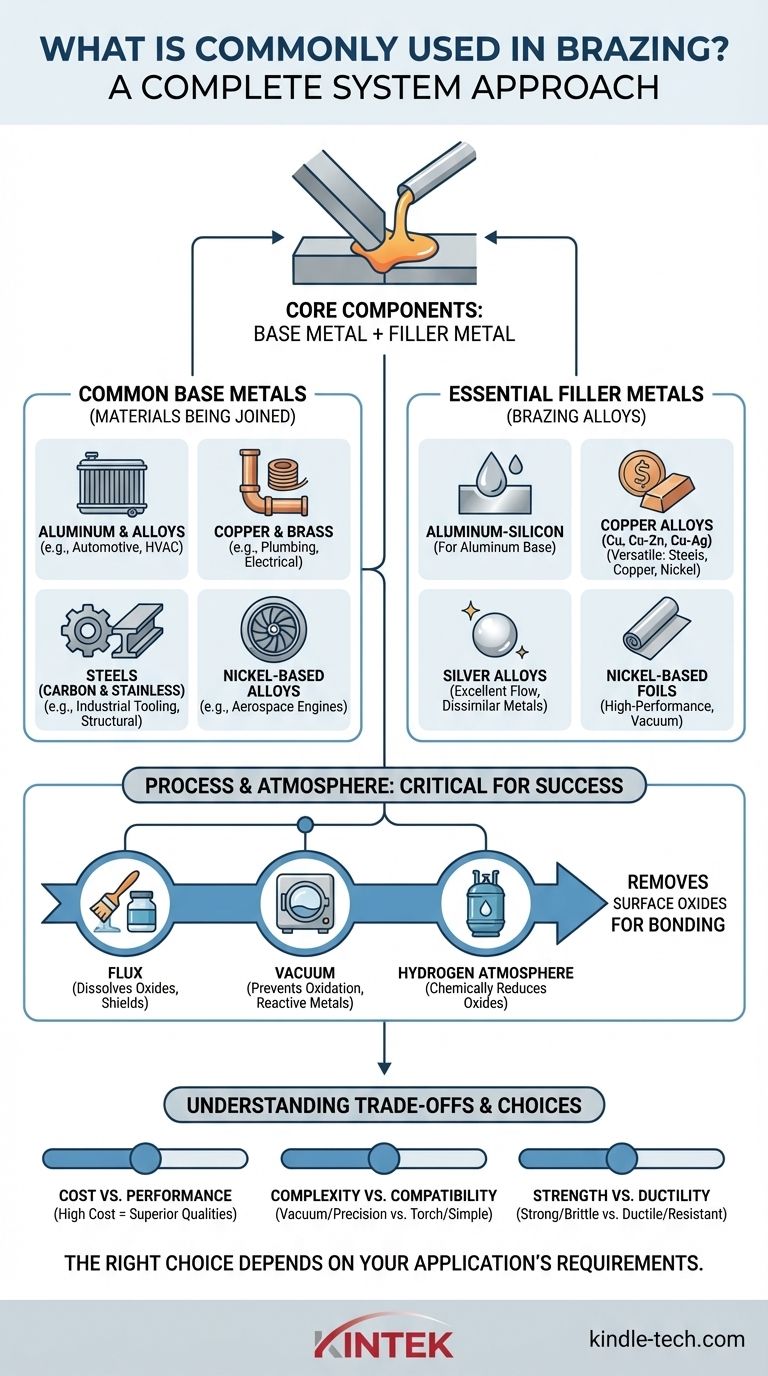

По своей сути, пайка использует два основных компонента: основной металл, который является соединяемым материалом, и присадочный металл, который плавится, создавая соединение. Наиболее распространенные основные металлы включают стали, медь и алюминиевые сплавы, в то время как присадочные металлы обычно представляют собой сплавы на основе алюминия-кремния, меди или серебра.

Ключ к пониманию пайки заключается в том, чтобы рассматривать ее как целостную систему. Выбор основного металла, присадочного металла и процесса пайки взаимосвязаны и определяются требованиями конечного применения к прочности, коррозионной стойкости и стоимости.

Понимание основных компонентов пайки

Пайка создает прочные, неразъемные соединения между двумя или более металлическими деталями без расплавления самих деталей. Это достигается путем нагрева узла и расплавления присадочного металла, который заполняет зазор между ними за счет капиллярного эффекта.

Распространенные основные металлы

Основной металл — это материал, который вы пытаетесь соединить. Хотя можно паять широкий спектр материалов, в промышленных применениях доминируют несколько.

- Алюминий и его сплавы: Они чрезвычайно распространены, особенно в автомобильной промышленности и ОВК для таких компонентов, как радиаторы и теплообменники, благодаря их легкому весу и отличной теплопроводности.

- Медь и латунь: Ценятся за высокую проводимость и коррозионную стойкость, они являются основой в сантехнике, электротехнике и ОВК.

- Стали (углеродистые и нержавеющие): Используются благодаря своей прочности и универсальности, стали подвергаются пайке для всего: от промышленных инструментов до конструкционных элементов. Нержавеющая сталь часто выбирается из-за ее превосходной коррозионной стойкости.

- Никелевые сплавы (например, Инконель): Выбираются для высокотемпературных применений и применений с высокими нагрузками, таких как авиационные двигатели, где производительность имеет решающее значение.

Важнейшие присадочные металлы (паяльные сплавы)

Присадочный металл является стержнем процесса пайки. Он должен иметь температуру плавления ниже, чем у основных металлов, и способность «смачивать» или растекаться по соединяемым поверхностям.

- Алюминий-Кремний (Al-Si): Стандартный присадочный материал для пайки алюминиевых основных металлов.

- Медь, медно-цинковые (латунные) и медно-серебряные сплавы: Универсальное и широко используемое семейство присадочных металлов для соединения сталей, меди и никелевых сплавов.

- Серебряные сплавы: Эти присадочные материалы обеспечивают отличные характеристики текучести и создают прочные, пластичные соединения. Они часто используются для соединения разнородных металлов.

- Фольга на никелевой основе: Часто используется при вакуумной пайке для высокопроизводительных применений; они могут содержать такие элементы, как бор, кремний и фосфор, для контроля характеристик плавления.

Критическая роль процесса и атмосферы

Нельзя выбирать основной металл и присадочный материал изолированно. Метод пайки напрямую влияет на то, какие материалы совместимы и как успешно формируется соединение.

Проблема: поверхностные оксиды

Практически все металлы образуют тонкий, твердый слой оксида на своей поверхности при контакте с воздухом (например, ржавчина на стали или тусклый слой на алюминии). Этот оксидный слой препятствует сцеплению присадочного металла с основным металлом. Успешная пайка полностью зависит от его удаления.

Решение 1: Флюс

Для многих распространенных процессов, таких как газовая или печная пайка на воздухе, используется флюс. Флюс — это химическое соединение, наносимое на зону соединения, которое плавится до присадочного металла, растворяя оксиды и защищая поверхность от повторного окисления. Газовая пайка часто полагается на флюс для разрушения оксидного слоя на таких материалах, как алюминий.

Решение 2: Атмосфера и химия сплава

В более сложных процессах сама среда удаляет оксиды.

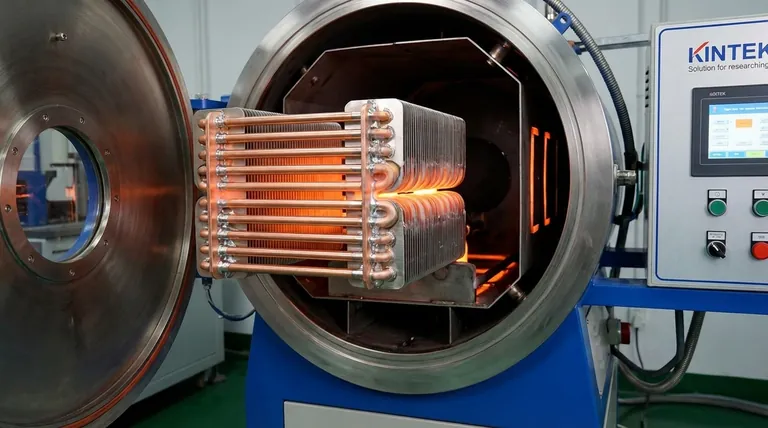

- Вакуумная пайка: Удаляя почти весь воздух из печи, предотвращается окисление. Для реактивных металлов, таких как алюминий, специальные присадочные металлы (например, серии

4104) содержат магний, который испаряется при температуре пайки и агрессивно разрушает прочный оксидный слой алюминия. - Пайка в водородной атмосфере: Чистая водородная атмосфера может химически «восстанавливать» (удалять) оксиды с таких материалов, как медь и сталь, создавая ультрачистую поверхность для сцепления присадочного металла. Однако этот процесс нельзя использовать для реактивных металлов, таких как титан, который образует гидриды и становится хрупким.

Понимание компромиссов

Выбор паяльных материалов включает в себя балансирование конкурирующих приоритетов. Не существует единственного «лучшего» материала, есть только наиболее подходящий для данной работы.

Стоимость против производительности

Высокоэффективные присадочные металлы, содержащие серебро или золото, обеспечивают превосходное качество соединений, но стоят дорого. Аналогично, основные металлы, такие как никелевые сплавы или титан, намного дороже углеродистой стали или алюминия.

Сложность процесса против совместимости материалов

Вакуумная пайка позволяет соединять сложные узлы и реактивные металлы, такие как титан, с исключительной точностью. Однако оборудование и время обработки дороги. Более простые методы, такие как газовая пайка, дешевле, но не подходят для чувствительных или сложных деталей.

Прочность соединения против пластичности

Конечные свойства паяного соединения зависят от взаимодействия между присадочным и основным металлами. Некоторые присадочные металлы создают исключительно прочные соединения, но могут быть хрупкими, в то время как другие обеспечивают большую пластичность и сопротивление усталости. Этот выбор критически важен для деталей, подверженных вибрации или термическим циклам.

Сделайте правильный выбор для вашего применения

Выбор материала всегда должен определяться предполагаемым назначением конечного продукта.

- Если ваш основной приоритет — общее, экономически эффективное соединение: Используйте распространенные основные металлы, такие как углеродистая сталь или медь, со стандартным медно-цинковым или серебряным присадочным металлом.

- Если ваш основной приоритет — легкие компоненты для теплопередачи: Алюминиевые основные металлы, соединенные алюминиево-кремниевым присадочным сплавом с использованием пайки в контролируемой атмосфере или вакуумной пайки, являются отраслевым стандартом.

- Если ваш основной приоритет — максимальная прочность и производительность в экстремальных условиях: Никелевые сплавы, нержавеющие стали или титан, паяные в вакуумной печи высокой чистоты, обеспечат необходимую целостность соединения и чистоту.

В конечном счете, успешная пайка достигается путем проектирования совместимой системы основного металла, присадочного металла и процесса, адаптированного к вашей конкретной цели.

Сводная таблица:

| Компонент | Распространенные примеры | Ключевые характеристики |

|---|---|---|

| Основные металлы | Алюминиевые сплавы, медь, сталь, никелевые сплавы | Прочность, проводимость, коррозионная стойкость, высокотемпературные характеристики |

| Присадочные металлы | Алюминий-кремний, медные сплавы, серебряные сплавы, фольга на никелевой основе | Температура плавления ниже, чем у основного металла, течет за счет капиллярного действия |

| Процесс/Атмосфера | Флюс, вакуум, водородная атмосфера | Удаляет оксиды для обеспечения сцепления присадочного металла |

Готовы добиться прочных и надежных паяных соединений для ваших лабораторных или производственных нужд? Правильное оборудование имеет решающее значение для успеха. KINTEK специализируется на высокопроизводительных лабораторных печах, включая вакуумные системы и системы пайки в контролируемой атмосфере, разработанные для точного контроля температуры и получения результатов без оксидов. Независимо от того, работаете ли вы с алюминиевыми теплообменниками, медными электрическими компонентами или высокопрочными никелевыми сплавами, наш опыт гарантирует, что ваш процесс пайки оптимизирован для качества и эффективности. Свяжитесь с нашими экспертами по пайке сегодня, чтобы обсудить ваше конкретное применение и то, как оборудование KINTEK может улучшить ваши результаты.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Лабораторная кварцевая трубчатая печь 1700℃ с трубчатой печью из оксида алюминия

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Что такое процесс пайки для ремонта? Низкотемпературное решение для прочного и бесшовного соединения металлов

- Что такое основы пайки? Руководство по прочному соединению металлов при низких температурах

- Что такое пайка в термообработке? Достижение превосходного качества и эффективности соединений

- Какие два разнородных металла можно соединить пайкой? Сталь и медь: объяснение

- Какова одна из причин, по которой пайка твердым припоем предпочтительнее других методов соединения? Соединение разнородных материалов без их расплавления