По сути, разница проста: термический пиролиз использует только высокую температуру для разложения материалов в отсутствие кислорода, тогда как каталитический пиролиз использует как тепло, так и катализатор. Добавление катализатора принципиально меняет процесс, позволяя снизить температуры и создать более качественный, более очищенный конечный продукт.

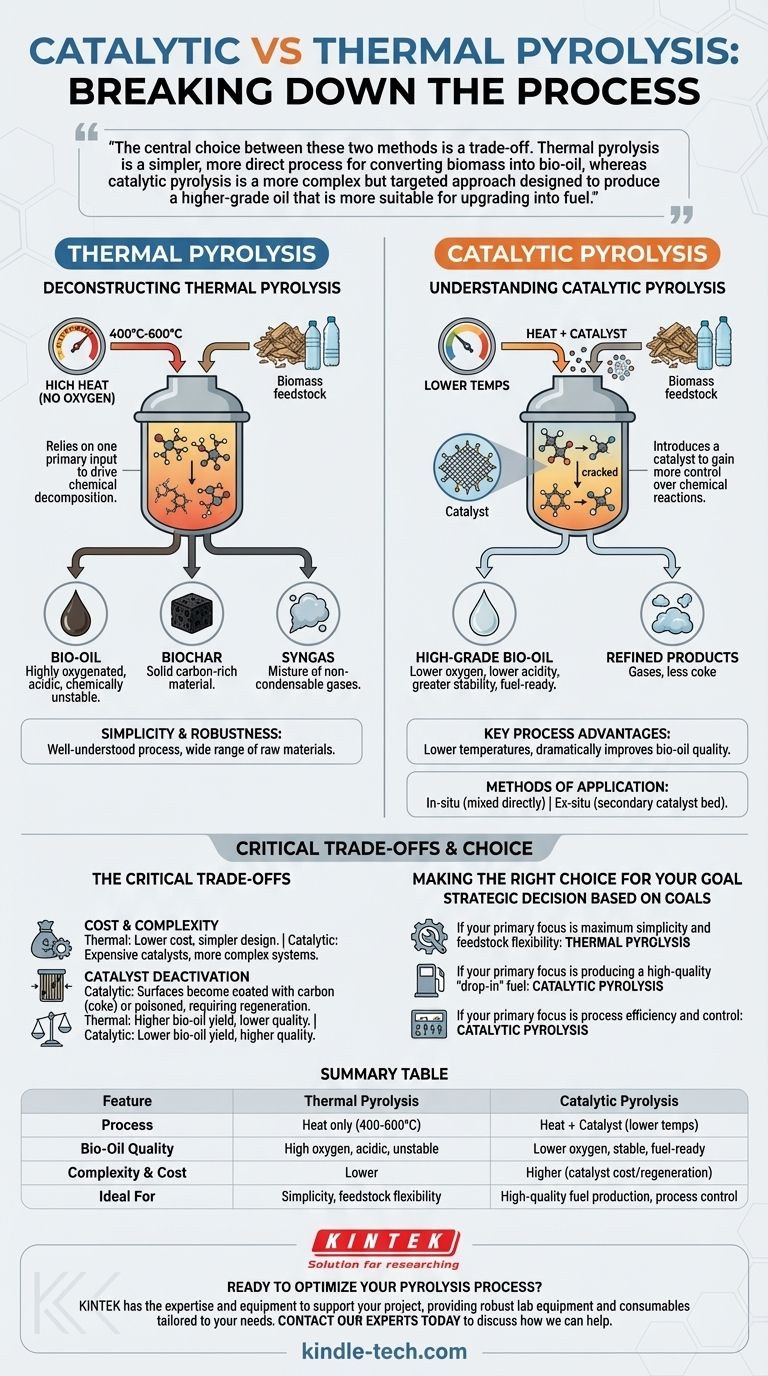

Центральный выбор между этими двумя методами — это компромисс. Термический пиролиз — это более простой, более прямой процесс преобразования биомассы в биомасло, тогда как каталитический пиролиз — это более сложный, но целенаправленный подход, разработанный для производства более высококачественного масла, которое лучше подходит для переработки в топливо.

Деконструкция термического пиролиза

Термический пиролиз — это фундаментальный процесс, основанный на одном основном входе для химического разложения органического материала.

Роль высокой температуры

Этот метод подвергает сырье, такое как биомасса или пластик, воздействию высоких температур, обычно в диапазоне от 400°C до 600°C. Это делается в реакторе без кислорода для предотвращения горения.

Интенсивного тепла достаточно для разрыва сложных химических связей внутри материала.

Получаемые продукты

Термический пиролиз производит три основных продукта: биомасло (жидкость), биоуголь (твердый материал, богатый углеродом) и синтез-газ (смесь неконденсируемых газов).

Получаемое биомасло часто сильно оксигенировано, кислотно и химически нестабильно, что затрудняет его использование в качестве прямого топлива без значительной дальнейшей переработки.

Простота и надежность

Основное преимущество термического пиролиза — его относительная простота. Процесс хорошо изучен и может быть применен к очень широкому спектру сырья без необходимости точной химической совместимости.

Понимание каталитического пиролиза

Каталитический пиролиз вводит новый элемент — катализатор — для получения большего контроля над химическими реакциями и направления их к более желаемому результату.

Функция катализатора

Катализатор — это вещество, которое ускоряет химические реакции, не расходуясь. В пиролизе его задача состоит в более эффективном «крекинге» крупных органических молекул, высвобождающихся при первоначальном нагреве.

Этот селективный крекинг приводит к образованию более мелких, более стабильных молекул, принципиально изменяя состав конечного биомасла.

Ключевые преимущества процесса

Использование катализатора дает два основных преимущества. Во-первых, это часто позволяет проводить процесс при более низких температурах, что может снизить потребление энергии.

Во-вторых, и что более важно, это значительно улучшает качество биомасла. Масло имеет более низкое содержание кислорода, более низкую кислотность и большую стабильность, что делает его более похожим на обычную сырую нефть и облегчает его переработку в транспортное топливо.

Методы применения

Катализаторы могут быть введены двумя основными способами. Каталитический пиролиз in-situ предполагает смешивание катализатора непосредственно с сырьем до или во время нагрева.

При каталитическом пиролизе ex-situ они остаются раздельными. Происходит первоначальный термический пиролиз, а затем полученные пары пропускаются через вторичный, специализированный каталитический слой для модернизации.

Критические компромиссы

Хотя каталитический пиролиз предлагает продукт более высокого качества, это преимущество сопряжено со значительными эксплуатационными и экономическими соображениями.

Стоимость и сложность

Катализаторы, особенно содержащие драгоценные металлы или специально разработанные цеолиты, могут быть дорогими. Это значительно увеличивает общую стоимость процесса, чего избегает термический пиролиз.

Конструкция системы, будь то in-situ или ex-situ, также по своей сути сложнее, чем простой термический реактор.

Деактивация катализатора

Катализаторы не вечны. Со временем их поверхности могут покрываться углеродными отложениями (коксом) или отравляться загрязняющими веществами в сырье.

Эта деактивация требует стадии регенерации (например, выжигания кокса) или последующей замены катализатора, что добавляет еще один уровень эксплуатационной сложности и стоимости.

Выход продукта против качества

Часто существует обратная зависимость между качеством и количеством биомасла. Хотя каталитический пиролиз улучшает качество масла, он часто увеличивает производство газов и кокса.

Это означает, что общий выход жидкого биомасла может быть ниже по сравнению с термическим пиролизом, что является критическим фактором для экономической жизнеспособности.

Выбор правильного решения для вашей цели

Оптимальный метод полностью зависит от предполагаемого использования конечных продуктов и экономических ограничений проекта.

- Если ваша основная цель — максимальная простота и гибкость сырья: Термический пиролиз — это более прямой и надежный метод преобразования сырья в базовое биомасло, биоуголь и синтез-газ.

- Если ваша основная цель — производство высококачественного «готового к использованию» топлива: Каталитический пиролиз необходим для создания более стабильного, деоксигенированного масла, которое требует менее интенсивной последующей переработки.

- Если ваша основная цель — эффективность и контроль процесса: Каталитический пиролиз позволяет снизить рабочие температуры и обеспечивает большую степень контроля над химическим составом конечных продуктов.

В конечном итоге, выбор между ними — это стратегическое решение, балансирующее между первоначальной простотой и ценностью более очищенного продукта.

Сводная таблица:

| Характеристика | Термический пиролиз | Каталитический пиролиз |

|---|---|---|

| Процесс | Только нагрев (400-600°C) | Нагрев + Катализатор (более низкие температуры) |

| Качество биомасла | Высокое содержание кислорода, кислотное, нестабильное | Низкое содержание кислорода, стабильное, готовое к использованию в качестве топлива |

| Сложность и стоимость | Ниже | Выше (стоимость катализатора/регенерации) |

| Идеально для | Простота, гибкость сырья | Производство высококачественного топлива, контроль процесса |

Готовы оптимизировать ваш процесс пиролиза?

Независимо от того, является ли вашей целью простое преобразование биомассы с помощью термического пиролиза или производство высококачественного, готового к использованию в качестве топлива биомасла с помощью каталитического пиролиза, KINTEK обладает опытом и оборудованием для поддержки вашего проекта. Мы специализируемся на предоставлении надежного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям в исследованиях и производстве.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь превосходных результатов и эффективности в вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вертикальная лабораторная трубчатая печь

- Электрическая роторная печь для пиролиза биомассы

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Каково основное преимущество использования трубчатой печи? Обеспечение превосходного контроля температуры и атмосферы

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование