В материаловедении объемная термообработка — это процесс, который изменяет металлургическую структуру и механические свойства металлического компонента по всей его массе. В отличие от поверхностной обработки, которая изменяет только внешний слой, эти методы нагревают и охлаждают всю деталь для достижения однородных характеристик, таких как твердость, пластичность или ударная вязкость, от поверхности до сердцевины.

Определяющим принципом объемной термообработки является однородность. В то время как поверхностная обработка создает твердый внешний «слой» над более мягкой сердцевиной, объемные процессы предназначены для достижения единого, последовательного набора механических свойств по всему объему материала.

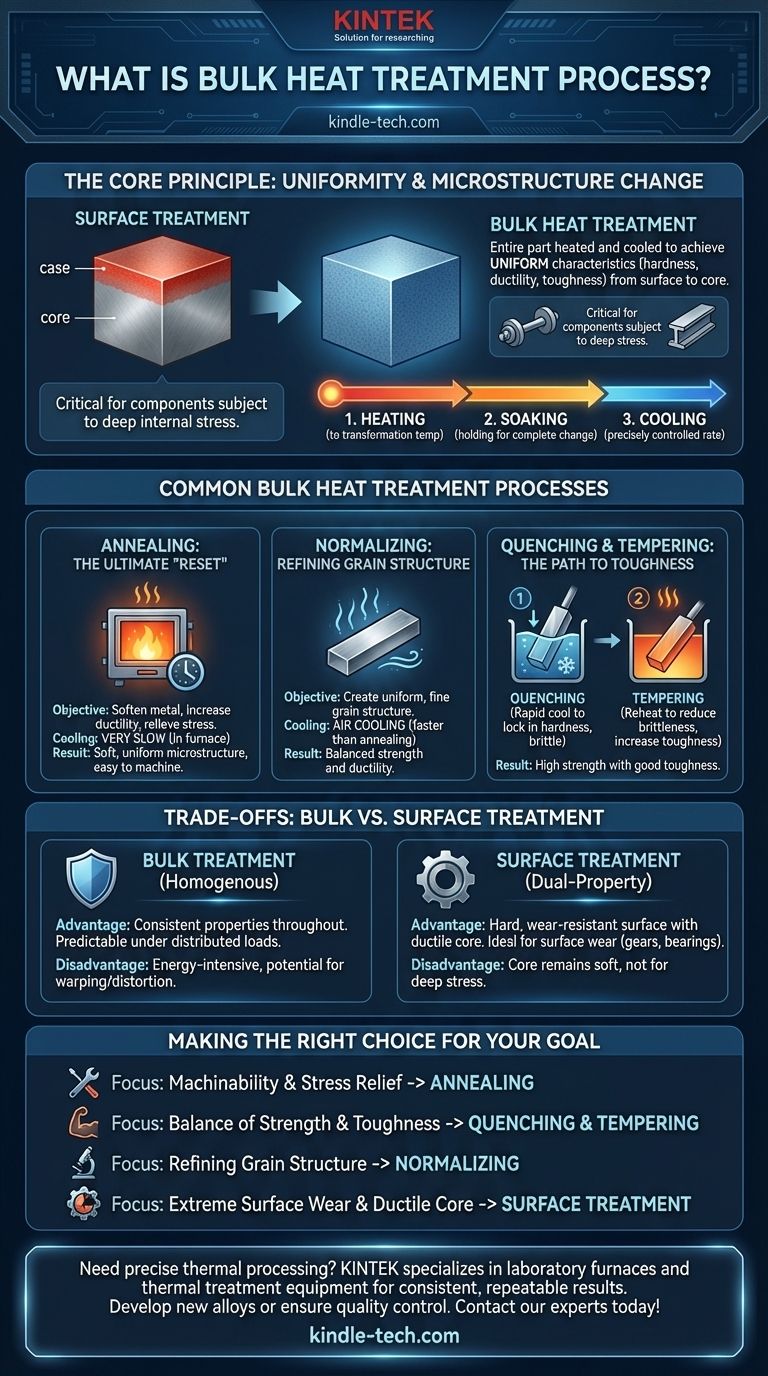

Основной принцип: изменение всей микроструктуры

Эффективность любой термообработки заключается в ее способности манипулировать кристаллической структурой металла. Объемные процессы разработаны для обеспечения полного и равномерного протекания этого преобразования.

От поверхности к сердцевине

Фундаментальный процесс включает три стадии: нагрев всего компонента до определенной температуры превращения, выдержка при этой температуре (выдержка) до завершения изменения, а затем охлаждение с точно контролируемой скоростью.

Этот комплексный подход гарантирует, что свойства не являются поверхностными. Изменения проникают через все поперечное сечение детали.

Почему важна однородность

Постоянные, сквозные свойства критически важны для компонентов, которые испытывают напряжения глубоко внутри своей структуры. Подумайте о осях, конструкционных балках или стенках сосудов под давлением.

В этих применениях отказ в сердцевине так же катастрофичен, как и отказ на поверхности. Объемная обработка гарантирует, что материал одинаково способен выдерживать эти силы в любой точке.

Распространенные процессы объемной термообработки

Хотя все объемные обработки влияют на всю деталь, они адаптированы для достижения различных результатов. Наиболее распространенные процессы различаются скоростью охлаждения и конечными целями.

Отжиг: окончательная «перезагрузка»

Отжиг — это процесс, используемый для размягчения металла, увеличения его пластичности и снятия внутренних напряжений. Он облегчает механическую обработку или формовку материала.

Процесс включает нагрев металла, выдержку и затем очень медленное охлаждение, часто путем оставления его в печи для остывания. Такое медленное охлаждение приводит к мягкой, однородной микроструктуре.

Нормализация: улучшение зернистой структуры

Нормализация используется для создания более однородной и мелкозернистой структуры, чем при отжиге. Это приводит к предсказуемому сочетанию прочности и пластичности.

Ключевое отличие заключается в методе охлаждения. После нагрева и выдержки деталь извлекается из печи и охлаждается на неподвижном воздухе. Эта более высокая скорость охлаждения дает более твердый и прочный материал, чем тот, который был отожжен.

Закалка и отпуск: путь к ударной вязкости

Это двухступенчатый процесс, предназначенный для создания комбинации высокой прочности и хорошей ударной вязкости — свойства, которое часто является основной целью для высокопроизводительных компонентов.

Во-первых, закалка включает быстрое охлаждение детали в среде, такой как вода, масло или полимер. Это фиксирует очень твердую, но хрупкую кристаллическую структуру (мартенсит).

Во-вторых, отпуск включает повторный нагрев закаленной детали до более низкой температуры. Этот важный шаг уменьшает крайнюю твердость и хрупкость, создавая более прочный и долговечный конечный продукт.

Понимание компромиссов: объемная против поверхностной обработки

Выбор между объемной и поверхностной термообработкой является критически важным инженерным решением, полностью обусловленным предполагаемой функцией детали.

Преимущество объемной обработки

Основным преимуществом являются однородные свойства. Деталь ведет себя предсказуемо при растягивающих, изгибающих или крутящих напряжениях, которые воздействуют на все ее поперечное сечение. Это важно для компонентов, где нагрузка распределяется по всему материалу.

Когда выбирать поверхностную обработку

Поверхностные обработки, такие как цементация, азотирование или индукционная закалка, превосходят, когда основным видом отказа является поверхностный износ. Они создают компонент с двойными свойствами: очень твердую, износостойкую поверхность с более мягкой, более пластичной и ударопрочной сердцевиной.

Это идеальное сочетание для таких деталей, как шестерни, подшипники и распределительные валы, которые должны сопротивляться истиранию, а также поглощать эксплуатационные удары без разрушения.

Фактор энергии и деформации

Нагрев всего объема крупного компонента является энергоемким. Кроме того, значительные и равномерные изменения температуры при объемной обработке иногда могут приводить к деформации или короблению, что может потребовать последующей механической обработки.

Правильный выбор для вашей цели

Выбор правильного процесса требует четкого понимания желаемых конечных свойств вашего компонента.

- Если ваша основная цель — обрабатываемость и снятие напряжений: Отжиг — это правильный процесс для размягчения материала и подготовки его к дальнейшему производству.

- Если ваша основная цель — достижение баланса прочности и ударной вязкости по всему компоненту: Закалка и отпуск обеспечивают контроль для точной настройки необходимых свойств для высоконагруженных применений.

- Если ваша основная цель — улучшение зернистой структуры для предсказуемой работы: Нормализация создает однородный материал, который устраняет несоответствия, возникшие в результате предыдущих операций ковки или литья.

- Если ваша основная цель — экстремальная износостойкость поверхности при пластичной сердцевине: Вам следует рассмотреть поверхностные обработки, так как объемная обработка не достигнет этого состояния с двойными свойствами.

Понимание различий между объемной и поверхностной обработкой является фундаментальным для проектирования компонентов, которые не просто прочны, но и точно спроектированы для их предполагаемой функции.

Сводная таблица:

| Процесс | Ключевая цель | Метод охлаждения | Получаемые свойства |

|---|---|---|---|

| Отжиг | Размягчение металла, снятие напряжений | Очень медленное (в печи) | Высокая пластичность, легкая механическая обработка |

| Нормализация | Улучшение зернистой структуры | Охлаждение на воздухе | Сбалансированная прочность и пластичность |

| Закалка и отпуск | Достижение ударной вязкости | Быстрая закалка, затем повторный нагрев | Высокая прочность с хорошей ударной вязкостью |

Нужна точная термическая обработка для ваших металлических компонентов? KINTEK специализируется на лабораторных печах и оборудовании для термической обработки, разработанном для стабильных, воспроизводимых результатов. Независимо от того, разрабатываете ли вы новые сплавы или обеспечиваете контроль качества в производстве, наши решения помогут вам достичь точных свойств материала, требуемых вашим применением. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши требования к термической обработке!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Что такое процесс вакуумной термообработки? Достижение превосходного контроля, чистоты и качества

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию