По своей сути, отжиг — это процесс контролируемого расслабления материалов. Это специфическая термическая обработка, которая включает нагрев материала до заданной температуры, выдержку его при этой температуре в течение определенного периода, а затем охлаждение с контролируемой, как правило, медленной скоростью. Это делается для достижения более мягкого, более пластичного и внутренне стабильного состояния, что делает материал более легким в обработке и более устойчивым к разрушению.

Отжиг в первую очередь не направлен на повышение прочности материала; он направлен на повышение его обрабатываемости и стабильности. Применяя нагрев, а затем медленное охлаждение, вы принципиально перестраиваете внутреннюю структуру материала, снимая накопленные напряжения и устраняя хрупкость, вызванную предыдущими производственными процессами.

Механика отжига: микроструктурный сброс

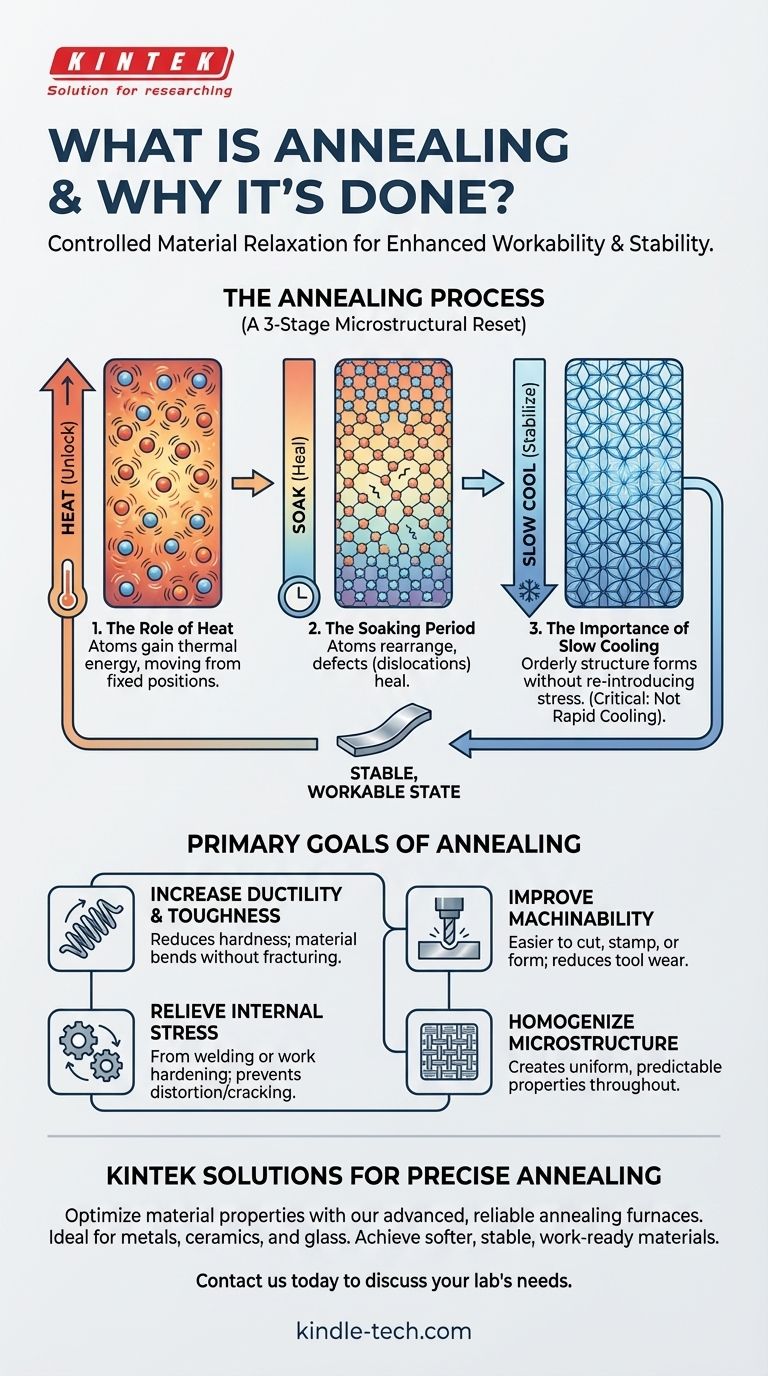

Отжиг — это точный трехстадийный процесс, который принципиально изменяет внутреннюю кристаллическую структуру материала для достижения более желаемых свойств.

Роль тепла: раскрытие кристаллической структуры

Когда материал нагревается во время отжига, его атомы получают тепловую энергию. Эта энергия позволяет им сильнее вибрировать и перемещаться со своих фиксированных позиций в кристаллической решетке. Температура достаточно высока, чтобы обеспечить это движение, но остается ниже точки плавления материала.

Период выдержки: заживление дефектов

Затем материал выдерживается при этой повышенной температуре, что называется стадией «выдержки». В течение этого времени подвижные атомы могут перестраиваться в более однородное и низкоэнергетическое состояние. Этот процесс уменьшает или устраняет дислокации — дефекты и неровности в кристаллической структуре, которые являются основной причиной твердости и хрупкости.

Важность медленного охлаждения: закрепление стабильности

Наконец, материал медленно охлаждается. Эта медленная скорость критически важна, потому что она позволяет новой, более упорядоченной кристаллической структуре формироваться без повторного возникновения внутренних напряжений. Быстрое охлаждение (закалка) зафиксировало бы материал в неупорядоченном состоянии, сделав его твердым и хрупким — прямо противоположным цели отжига.

Основные цели отжига

Инженеры и производители выполняют отжиг для решения конкретных проблем и подготовки материалов к последующим операциям.

Снижение твердости и повышение пластичности

Наиболее распространенная причина отжига — смягчение материала. Уменьшая дислокации кристаллов, отжиг увеличивает пластичность (способность вытягиваться в проволоку или деформироваться без разрушения) и вязкость, делая материал менее склонным к растрескиванию под напряжением.

Снятие внутренних напряжений

Такие процессы, как сварка, литье или наклеп (например, изгиб или ковка), создают огромные внутренние напряжения в структуре материала. Эти напряжения могут привести к преждевременному разрушению или изменению размеров со временем. Отжиг обеспечивает контролируемый способ высвобождения этой накопленной энергии, создавая более стабильный и предсказуемый компонент.

Улучшение обрабатываемости и формуемости

Более мягкий, более пластичный материал значительно легче обрабатывать, резать, штамповать или гнуть. Отжиг заготовки перед этими операциями снижает износ инструмента, улучшает качество поверхности и позволяет производить более агрессивную холодную обработку без риска растрескивания материала.

Гомогенизация микроструктуры

Отжиг улучшает зернистую структуру материала, делая ее более однородной и последовательной по всему объему. Эта гомогенизация гарантирует, что механические свойства будут предсказуемыми по всей детали.

Понимание ключевых вариаций и соображений

Хотя принцип универсален, применение отжига адаптируется к конкретным материалам и желаемым результатам.

Компромисс: твердость против пластичности

Отжиг — это сознательный выбор пожертвовать твердостью и прочностью на растяжение в обмен на пластичность и обрабатываемость. Для применений, требующих максимальной твердости, использовалась бы другая термическая обработка, такая как закалка и отпуск.

Особый случай: вакуумный отжиг

Проведение процесса отжига в вакууме предотвращает окисление и загрязнение поверхности. Это крайне важно для материалов, где чистота поверхности и чистота имеют решающее значение, что приводит к получению яркой, чистой детали, не требующей дальнейшей очистки.

Особый случай: низководородный отжиг

Также известный как «выпечка», это специфический низкотемпературный отжиг, предназначенный для удаления захваченного водорода из металлов, особенно стали. Этот процесс необходим для предотвращения водородного охрупчивания, катастрофического вида разрушения, при котором водород вызывает растрескивание металла под нагрузкой.

Помимо металлов: отжиг керамики и стекла

Принципы отжига не ограничиваются металлами. Керамические и стеклянные компоненты также отжигаются для снятия внутренних напряжений, возникающих во время производства, что значительно улучшает их механическую прочность и устойчивость к термическому шоку.

Правильный выбор для вашей цели

Выбор правильного процесса отжига полностью зависит от того, чего вы хотите достичь с вашим материалом.

- Если ваша основная цель — подготовка материала к интенсивной механической обработке или холодной формовке: Отжигайте для максимального повышения пластичности и снижения твердости, что предотвращает износ инструмента и разрушение материала во время обработки.

- Если ваша основная цель — обеспечение долгосрочной стабильности сварной или сильно обработанной детали: Используйте отжиг для снятия напряжений, чтобы устранить внутренние напряжения, которые могут привести к растрескиванию или деформации при эксплуатации.

- Если ваша основная цель — предотвращение охрупчивания высокопрочных сталей: Применяйте специальную низкотемпературную выдержку или «низководородный отжиг», чтобы удалить захваченный водород без существенного изменения базовой твердости.

В конечном итоге, отжиг позволяет вам сбросить свойства материала, превращая хрупкий, напряженный компонент в стабильную и пригодную для работы основу.

Сводная таблица:

| Цель отжига | Ключевое преимущество |

|---|---|

| Снижение твердости | Повышает пластичность и вязкость |

| Снятие внутренних напряжений | Предотвращает растрескивание и деформацию |

| Улучшение обрабатываемости | Легче резать, гнуть и формовать |

| Гомогенизация микроструктуры | Создает однородные свойства материала |

Готовы оптимизировать свойства вашего материала с помощью точного отжига?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, включая передовые печи для отжига, разработанные для надежности и точного контроля температуры. Независимо от того, обрабатываете ли вы металлы, керамику или стекло, наши решения помогут вам получить более мягкие, более стабильные и готовые к работе материалы — улучшая ваши производственные результаты и производительность продукции.

Свяжитесь с нами сегодня через нашу Контактную форму, чтобы обсудить ваши конкретные потребности в отжиге и найти подходящее оборудование для вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Какие существуют типы зольного анализа? Выберите правильный метод для получения точных результатов

- Каково применение муфельной печи в пищевой промышленности? Важность для точного анализа золы пищевых продуктов

- Что такое сухое озоление в муфельной печи? Руководство по точному анализу минералов

- Что означает высокое содержание золы? Руководство по качеству материала и загрязнениям

- Методы определения зольности. Выбор правильной методики для точного минерального анализа