Основные методы определения зольности широко делятся на сухое и мокрое озоление. Эти два подхода включают несколько конкретных техник, в том числе традиционное высокотемпературное озоление, сульфатное озоление, низкотемпературное озоление и озоление в закрытой системе. Выбор лучшего метода зависит от анализируемого образца и цели исследования.

Основной принцип определения зольности заключается не в поиске единственного «лучшего» метода, а в выборе подходящей методики, которая сохраняет специфические неорганические компоненты, которые вы намерены измерить, при полном удалении органической матрицы.

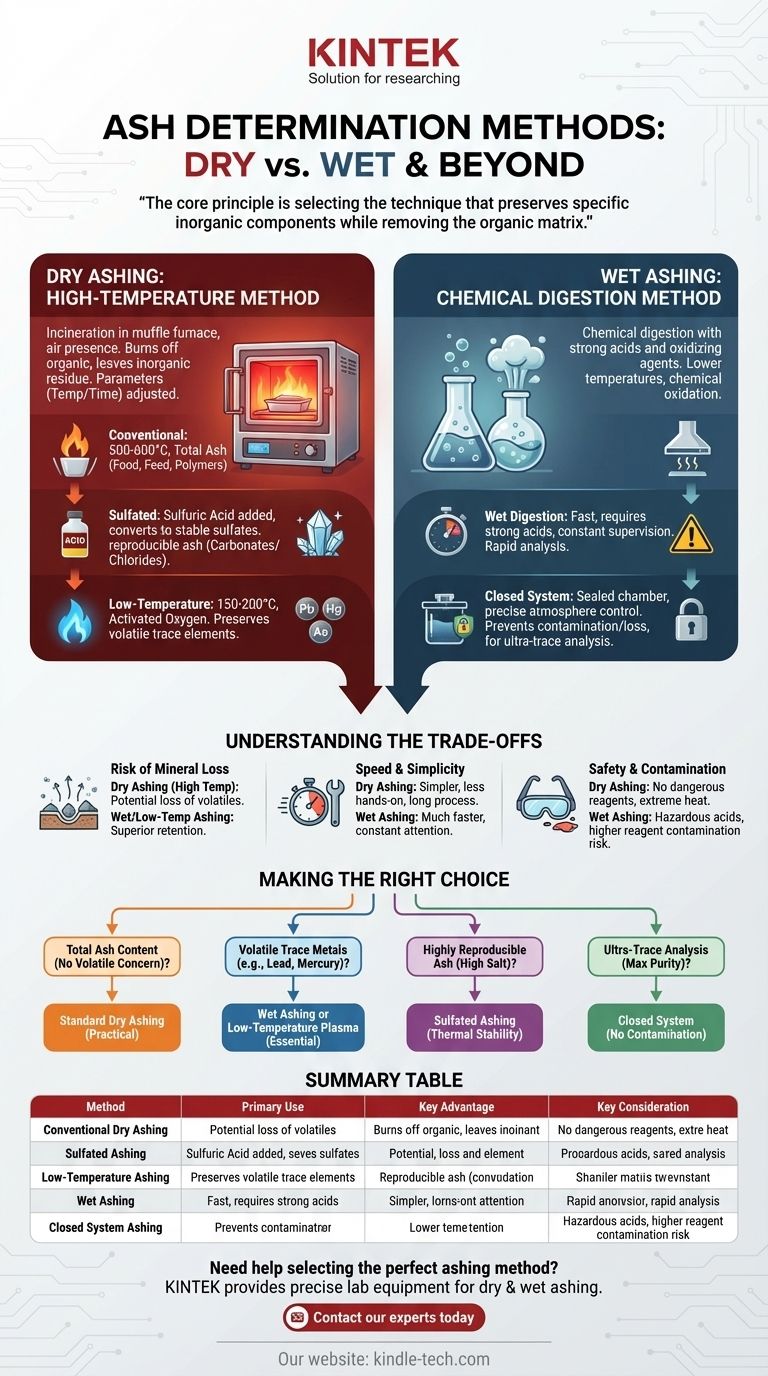

Два основных подхода: сухое против мокрого озоления

По сути, все методы озоления предназначены для удаления органического вещества из образца, оставляя только неорганический минеральный остаток, или золу. Две основные стратегии для достижения этой цели используют либо экстремальный нагрев, либо химическое разложение.

Сухое озоление: высокотемпературный метод

Сухое озоление является наиболее распространенным методом. Он использует высокотемпературную муфельную печь для сжигания органических компонентов образца в присутствии воздуха.

Этот процесс, по сути, сжигает все, кроме неорганических минералов. Параметры, такие как температура и время работы печи, регулируются в зависимости от типа образца.

Мокрое озоление: метод химического разложения

Мокрое озоление, также известное как мокрое разложение, использует сильные кислоты и окислители для разрушения органической матрицы образца.

Этот метод проводится при гораздо более низких температурах, чем сухое озоление. Это химический процесс окисления, а не термический.

Изучение конкретных методов озоления

Хотя большинство методов подпадают под зонтик сухого или мокрого озоления, для специфических аналитических целей используются несколько различных техник.

Традиционное сухое озоление

Это стандартная высокотемпературная процедура, обычно проводимая при температурах от 500°C до 600°C. Она широко используется для определения общего содержания минералов в таких материалах, как продукты питания, корма и полимеры.

Сульфатное озоление

Это специализированная форма сухого озоления, при которой к образцу перед нагреванием добавляют серную кислоту. Кислота преобразует соли металлов в сульфаты, которые более термически стабильны.

Этот метод часто используется для получения более воспроизводимого зольного остатка, особенно для образцов, содержащих карбонаты или хлориды, которые могут быть летучими при высоких температурах.

Низкотемпературное озоление

Чтобы избежать потери летучих минералов, низкотемпературное озоление проводится при температуре около 150°C до 200°C. Оно использует активированный кислород для медленного окисления органического вещества.

Этот метод имеет решающее значение, когда анализ сосредоточен на измерении микроэлементов, которые испарились бы и были потеряны при высоких температурах традиционной муфельной печи.

Озоление в закрытой системе

Эта техника включает нагревание образца в герметичной, воздухонепроницаемой камере. Это обеспечивает точный контроль над атмосферой во время сжигания.

Закрытая система жизненно важна для предотвращения потери летучих элементов и защиты образца от атмосферного загрязнения, что делает ее идеальной для анализа ультраследовых количеств минералов.

Понимание компромиссов

Выбор правильного метода требует понимания преимуществ и недостатков, присущих каждому подходу.

Риск потери минералов

Основным недостатком высокотемпературного сухого озоления является потенциальная потеря летучих минералов, таких как мышьяк, свинец и ртуть. Мокрое озоление или низкотемпературное озоление превосходит по сохранению этих элементов.

Скорость и простота

Сухое озоление, как правило, проще в выполнении и требует меньше внимания оператора, что позволяет одновременно обрабатывать несколько образцов. Однако сам процесс может занять много часов.

Мокрое озоление, как правило, намного быстрее с точки зрения времени разложения, но требует постоянного контроля оператора и связано с опасным обращением с коррозионно-активными кислотами.

Безопасность и загрязнение

Сухое озоление связано с экстремальным нагревом, но исключает использование опасных химических реагентов. Мокрое озоление, напротив, требует вытяжного шкафа и строгих протоколов для работы с сильными, коррозионными кислотами.

Мокрое озоление также несет более высокий риск загрязнения реагентами, когда примеси в кислотах могут попасть в образец и повлиять на окончательное измерение.

Принятие правильного решения для вашего анализа

Ваша аналитическая цель и состав образца — единственные факторы, которые должны определять ваш выбор метода озоления.

- Если ваша основная цель — определение общего содержания золы без озабоченности по поводу летучих элементов: Стандартное сухое озоление является наиболее практичным и простым выбором.

- Если ваша основная цель — анализ летучих тяжелых металлов, таких как свинец или ртуть: Мокрое озоление или низкотемпературное плазменное озоление необходимо для предотвращения их потери.

- Если ваша основная цель — получение высоковоспроизводимой золы из образца с высоким содержанием соли: Сульфатное озоление обеспечивает необходимую термическую стабильность для точного результата.

- Если ваша основная цель — анализ ультраследовых количеств, требующий максимальной чистоты: Необходима закрытая система для исключения любого риска атмосферного загрязнения.

В конечном счете, правильный метод — это тот, который надежно подготавливает ваш образец для конкретного элементного анализа, который вам необходимо выполнить.

Сводная таблица:

| Метод | Основное применение | Ключевое преимущество | Ключевое соображение |

|---|---|---|---|

| Традиционное сухое озоление | Общее содержание золы в продуктах питания, кормах, полимерах | Простота, высокая пропускная способность | Потенциальная потеря летучих минералов |

| Сульфатное озоление | Воспроизводимая зола из образцов с высоким содержанием соли | Термически стабильный сульфатный остаток | Требует добавления серной кислоты |

| Низкотемпературное озоление | Анализ следовых элементов (например, свинца, ртути) | Сохраняет летучие минералы | Более медленный процесс окисления |

| Мокрое озоление | Быстрое разложение для анализа тяжелых металлов | Быстрота, более низкая температура | Требует работы с опасными кислотами |

| Озоление в закрытой системе | Анализ ультраследовых количеств, требующий максимальной чистоты | Предотвращает загрязнение и потерю | Требуется более сложное оборудование |

Нужна помощь в выборе идеального метода озоления для лабораторного анализа?

Правильная пробоподготовка критически важна для получения точных результатов. KINTEK специализируется на предоставлении точного лабораторного оборудования — от прочных муфельных печей для сухого озоления до безопасных систем разложения для мокрого озоления, — которое необходимо вашей лаборатории для надежного определения зольности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и убедиться, что у вас есть оптимальное решение для ваших конкретных образцов и аналитических целей.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Почему важна температура плавления металла? Ключ к производству и производительности

- Какая температура вызывает плавление? Удаление связующего против плавления в металлообработке

- Каковы преимущества и недостатки спекания? Руководство по высокопроизводительному производству

- Почему температура плавления разных веществ различается? Ключевая роль прочности связей

- Какой металл чаще всего используется для кузнечного дела? Начните с низкоуглеродистой стали для успешной ковки