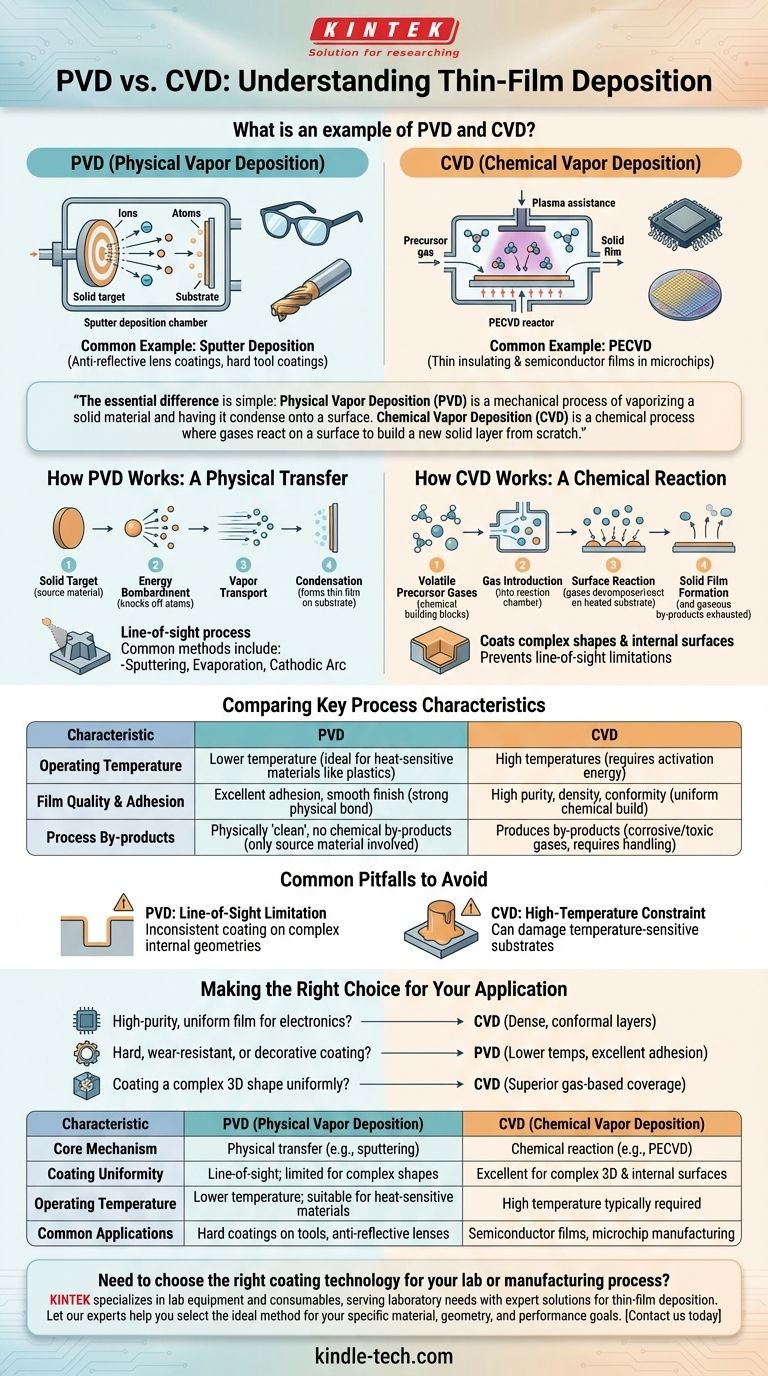

Распространенным примером PVD является распылительное напыление, используемое для нанесения антибликовых покрытий на линзы очков и защитных твердых покрытий на режущие инструменты. Распространенным примером CVD является плазменно-усиленное химическое осаждение из газовой фазы (PECVD), критически важный процесс, используемый для создания тонких изоляционных и полупроводниковых пленок, необходимых в производстве микросхем.

Существенное различие просто: физическое осаждение из газовой фазы (PVD) — это механический процесс испарения твердого материала и его конденсации на поверхности, подобно тому, как пар запотевает зеркало. Химическое осаждение из газовой фазы (CVD) — это химический процесс, при котором газы реагируют на поверхности, создавая новый твердый слой с нуля.

Фундаментальное различие: физический против химического

Понимание основного механизма каждой техники является ключом к знанию того, когда и почему их использовать. Они не взаимозаменяемы; это принципиально разные способы создания тонкой пленки.

Как работает PVD: физический перенос

В PVD твердый исходный материал, известный как мишень, бомбардируется энергией внутри вакуумной камеры. Эта энергия физически выбивает атомы или молекулы из мишени, превращая их в пар.

Затем этот пар движется по прямой линии через вакуум и конденсируется на более холодной подложке, образуя тонкую твердую пленку. Это процесс прямой видимости, что означает, что материал может покрывать только те поверхности, которые он может «видеть» из источника.

Распространенные методы PVD включают распыление, испарение (включая электронно-лучевое испарение) и катодное дуговое напыление.

Как работает CVD: химическая реакция

CVD начинается с введения одного или нескольких летучих газов-прекурсоров в реакционную камеру, содержащую подложку. Вводится не конечный материал покрытия, а его химические строительные блоки.

Эти газы разлагаются или реагируют друг с другом на поверхности нагретой подложки. Эта химическая реакция образует желаемую твердую пленку, а любые газообразные побочные продукты удаляются из камеры.

Поскольку процесс обусловлен молекулами газа, CVD может покрывать сложные формы и внутренние поверхности гораздо более равномерно, так как газ может достигать областей, не находящихся в прямой видимости.

Сравнение ключевых характеристик процесса

Разница между физическим переносом и химической реакцией создает явные преимущества и недостатки для каждого метода.

Рабочая температура

PVD, как правило, является низкотемпературным процессом. Это делает его идеальным для нанесения покрытий на материалы, которые не выдерживают высоких температур, такие как пластмассы или некоторые металлические сплавы.

CVD обычно требует высоких температур для обеспечения необходимой энергии активации для протекания химических реакций на поверхности подложки.

Качество пленки и адгезия

Пленки PVD известны своей отличной адгезией и очень гладкой поверхностью. Энергия осаждаемых атомов может создавать очень прочную связь с подложкой.

Пленки CVD часто характеризуются высокой чистотой, плотностью и отличной конформностью. Химическая реакция создает очень однородный, высококачественный слой, поэтому она так распространена в полупроводниковой промышленности.

Побочные продукты процесса

PVD — это физически «чистый» процесс. Единственный используемый материал — это осаждаемый исходный материал, поэтому нет химических побочных продуктов, которыми нужно управлять.

CVD по своей природе производит побочные продукты химической реакции. Это могут быть коррозионные или токсичные газы, требующие осторожного обращения и утилизации.

Распространенные ошибки, которых следует избегать

Выбор неправильного метода для применения может привести к разрушению пленки, повреждению подложек или ненужным расходам. Компромиссы значительны.

Ограничение прямой видимости PVD

Распространенной ошибкой является применение PVD для детали со сложной внутренней геометрией или глубокими, узкими элементами. Характер PVD, связанный с прямой видимостью, означает, что эти области получат мало или совсем не получат покрытия, что приведет к непостоянной производительности.

Высокотемпературное ограничение CVD

Попытка использовать традиционный высокотемпературный процесс CVD на термочувствительной подложке является частой ошибкой. Это может деформировать, расплавить или иным образом разрушить деталь, которую вы пытаетесь покрыть.

Правильный выбор для вашего применения

Ваше окончательное решение должно быть обусловлено конкретными требованиями к пленке и ограничениями материала, который покрывается.

- Если ваша основная цель — высокочистая, однородная пленка для электроники: CVD почти всегда является правильным выбором из-за его способности создавать плотные, конформные слои, критически важные для производительности полупроводников.

- Если ваша основная цель — твердое, износостойкое или декоративное покрытие на готовой детали: PVD обычно предпочтительнее из-за его более низких температур, отличной адгезии и широкого спектра доступных материалов для покрытия.

- Если ваша основная цель — равномерное покрытие сложной 3D-формы: газовый процесс CVD обеспечивает превосходное покрытие по сравнению с ограничениями прямой видимости, присущими большинству методов PVD.

В конечном итоге, выбор правильной технологии осаждения начинается с четкого понимания вашего материала, вашей геометрии и желаемого результата.

Сводная таблица:

| Характеристика | PVD (физическое осаждение из газовой фазы) | CVD (химическое осаждение из газовой фазы) |

|---|---|---|

| Основной механизм | Физический перенос материала (например, распыление) | Химическая реакция на поверхности (например, PECVD) |

| Равномерность покрытия | Прямая видимость; ограничено для сложных форм | Отлично подходит для сложных 3D-форм и внутренних поверхностей |

| Рабочая температура | Более низкая температура; подходит для термочувствительных материалов | Обычно требуется высокая температура |

| Типичные применения | Твердые покрытия на инструментах, антибликовые линзы | Полупроводниковые пленки, производство микросхем |

Нужно выбрать правильную технологию нанесения покрытий для вашей лаборатории или производственного процесса? Выбор между PVD и CVD имеет решающее значение для достижения желаемых свойств пленки, от износостойкости до высокочистых полупроводниковых слоев. KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя лабораторные потребности экспертными решениями для осаждения тонких пленок. Позвольте нашим экспертам помочь вам выбрать идеальный метод для вашего конкретного материала, геометрии и целей производительности. Свяжитесь с нами сегодня, чтобы обсудить ваше применение!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов

- Какова разница между покрытиями PVD и CVD? Выберите правильное покрытие для вашего материала

- Какова температура химического осаждения из паровой фазы? Руководство по высоко- и низкотемпературным процессам CVD

- Каковы недостатки химического осаждения из газовой фазы? Ключевые ограничения, которые следует учитывать перед выбором ХОГФ