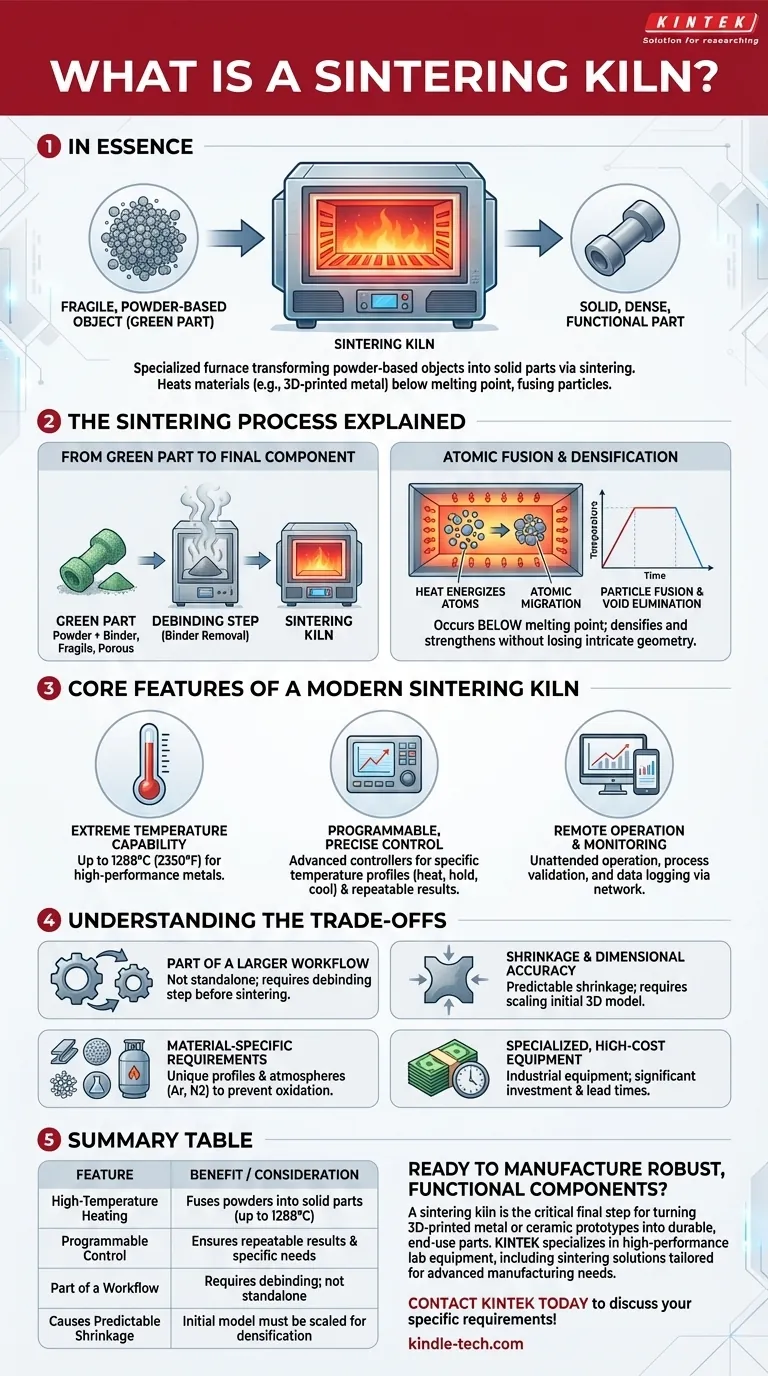

По сути, печь для спекания — это специализированная высокотемпературная печь, предназначенная для превращения хрупких объектов на основе порошка в твердые, плотные и функциональные детали. Она выполняет это посредством процесса, называемого спеканием, при котором такие материалы, как 3D-печатный металл или стекло, нагреваются до температуры чуть ниже точки их плавления. Этот интенсивный нагрев заставляет отдельные частицы сплавляться, создавая прочный, консолидированный конечный компонент из таких материалов, как нержавеющая сталь, бронза и медь.

Основная функция печи для спекания заключается в том, чтобы служить критическим заключительным этапом в производстве на основе порошка, особенно в 3D-печати металлом. Она преобразует деликатную, незавершенную «сырую деталь» в прочный, функциональный компонент, применяя точную тепловую энергию без ее плавления.

Роль спекания в современном производстве

От «сырой детали» до конечного компонента

Многие передовые производственные процессы, особенно струйная связка или 3D-печать металлом методом FDM, производят то, что известно как «сырая деталь».

Этот исходный объект представляет собой смесь металлического порошка, скрепленного временным связующим веществом. Хотя он имеет правильную форму, он чрезвычайно хрупок, порист и не обладает механическими свойствами цельного металлического объекта.

Процесс спекания объясняется

Печь для спекания применяет точный, заранее запрограммированный цикл нагрева к сырой детали (часто после этапа удаления связующего для удаления связующего вещества).

Этот нагрев активизирует атомы в частицах металла, заставляя их диффундировать через границы соседних частиц. Эта атомная миграция эффективно сваривает частицы вместе, устраняя пустоты между ними и уплотняя всю деталь.

Что особенно важно, это происходит ниже точки плавления материала, что позволяет компоненту затвердевать и укрепляться, не теряя своей сложной геометрии.

Основные особенности современной печи для спекания

Возможность экстремальных температур

Для обработки высокопроизводительных металлов и материалов эти печи должны достигать очень высоких температур. Например, максимальная температура 1288°C (2350°F) является обычной для обработки таких материалов, как нержавеющая сталь и другие сплавы.

Программируемое, точное управление

Для успешного спекания требуется точный контроль над циклами нагрева и охлаждения.

Современные печи используют усовершенствованные контроллеры, часто с сенсорными экранами, для программирования конкретных температурных профилей (как быстро нагревать, как долго выдерживать, как быстро охлаждать). Эта точность необходима для повторяемых результатов и для удовлетворения уникальных потребностей различных материалов.

Удаленное управление и мониторинг

В профессиональной или промышленной среде возможность удаленного мониторинга цикла спекания через компьютер или телефон является ключевой особенностью.

Это позволяет осуществлять автономную работу, проверку процессов и регистрацию данных, что критически важно для контроля качества и операционной эффективности.

Понимание компромиссов

Часть более крупного рабочего процесса

Печь для спекания не является автономным решением. Это один из этапов многоступенчатого процесса, который начинается с 3D-печати и почти всегда включает отдельную фазу «удаления связующего» для удаления связующего вещества до начала спекания.

Усадка и точность размеров

Процесс устранения пустот между частицами неизбежно вызывает усадку детали. Эта усадка предсказуема, но должна быть учтена на этапе первоначального проектирования. Инженеры должны масштабировать исходную 3D-модель, чтобы обеспечить соответствие конечной, спеченной детали требуемым допускам по размерам.

Требования к конкретным материалам

Не существует универсальной кнопки «спекание». Различные материалы требуют уникальных температурных профилей и, во многих случаях, контролируемых атмосфер (например, среды аргона или азота) для предотвращения окисления при высоких температурах. Печь должна быть способна удовлетворять этим конкретным требованиям процесса.

Специализированное, дорогостоящее оборудование

Это не обычные приборы. Печи для спекания — это специализированное промышленное оборудование, часто изготавливаемое на заказ со значительными сроками поставки и инвестиционными затратами.

Правильный выбор для вашей цели

Понимание того, нужна ли вам печь для спекания, полностью зависит от ваших производственных целей и материалов, которые вы собираетесь использовать.

- Если ваша основная цель — производство функциональных металлических деталей методом 3D-печати на основе порошка: Печь для спекания является неотъемлемым, обязательным компонентом вашего процесса.

- Если ваша основная цель — прототипирование со стандартными полимерами или пластиками (например, PLA, ABS, PETG): Это оборудование совершенно не нужно, так как эти материалы не подвергаются пост-обработке спеканием.

- Если вы исследуете передовые материалы, такие как техническая керамика или специальные высокоэффективные сплавы: Вы должны убедиться, что максимальная температура печи и возможности контроля атмосферы соответствуют строгим требованиям выбранных вами материалов.

В конечном итоге, интеграция печи для спекания в ваш рабочий процесс — это шаг, который устраняет разрыв между простой печатью формы и настоящим производством прочного, функционального компонента.

Сводная таблица:

| Особенность | Преимущество / Соображение |

|---|---|

| Высокотемпературный нагрев | Сплавляет металлические/керамические порошки в твердые детали (например, до 1288°C / 2350°F). |

| Программируемое управление | Обеспечивает повторяемые результаты и соответствует специфическим требованиям к материалам. |

| Часть рабочего процесса | Требует этапа удаления связующего перед спеканием; не является автономным решением. |

| Вызывает предсказуемую усадку | Исходная 3D-модель должна быть масштабирована с учетом уплотнения. |

Готовы производить прочные, функциональные компоненты?

Печь для спекания — это критически важный заключительный этап для превращения ваших 3D-печатных металлических или керамических прототипов в долговечные, готовые к использованию детали. KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая решения для спекания, разработанные для нужд передового производства.

Наши эксперты помогут вам выбрать подходящую печь для обеспечения точного контроля температуры, повторяемых результатов и успешной интеграции в ваш рабочий процесс.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования и раскрыть весь потенциал вашего процесса производства на основе порошка!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Лабораторная муфельная печь с нижним подъемом

- Электрическая роторная печь для регенерации активированного угля

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Какое оборудование используется при пиролизе? Выбор подходящего реактора для вашего сырья и продуктов

- Каковы продукты пиролиза древесины? Руководство по выходу биоугля, биомасла и синтез-газа

- Какая биомасса используется при пиролизе? Выбор оптимального сырья для ваших целей

- Какова цель кальцинатора? Повышение эффективности высокотемпературной обработки

- Каковы промышленные применения пиролиза? Превращение отходов в энергию и ценные продукты