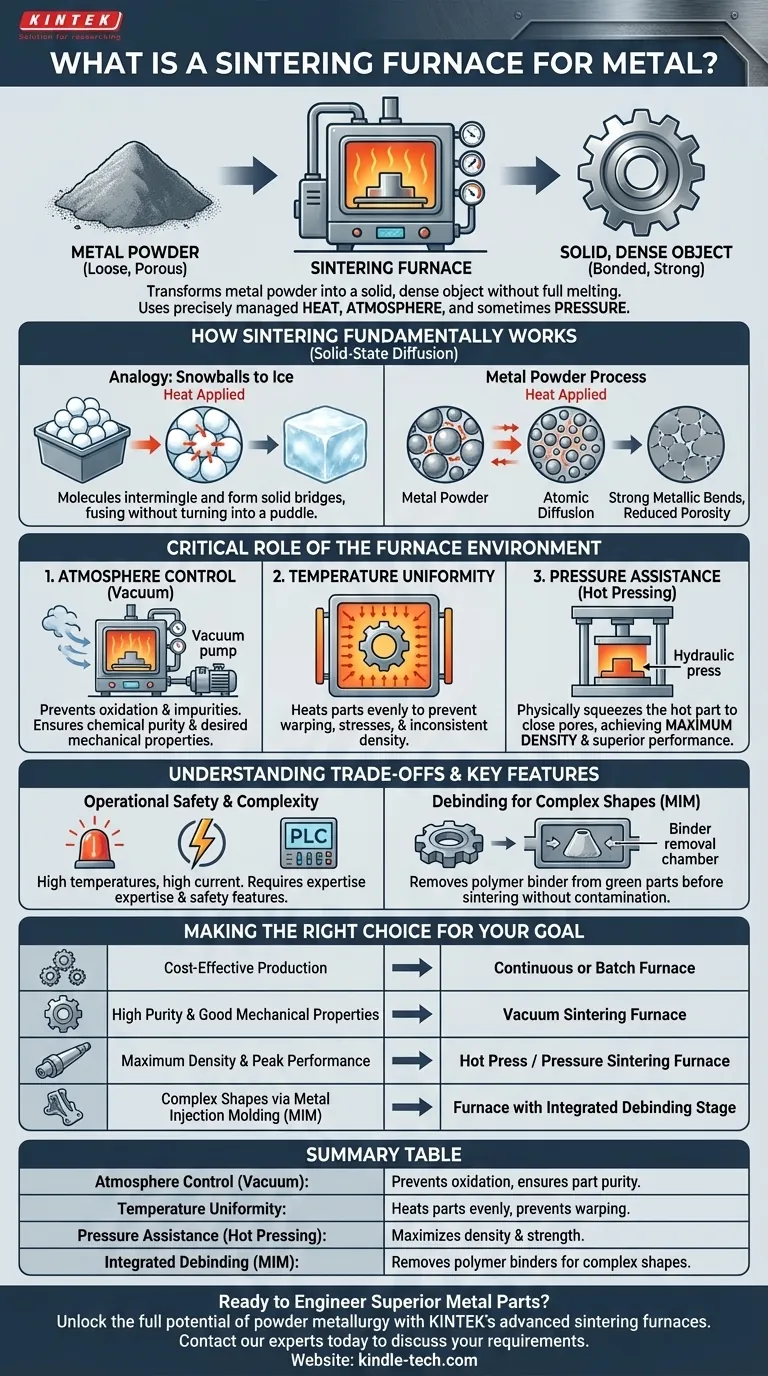

По сути, металлическая спекательная печь — это высококонтролируемая промышленная печь, которая преобразует металлический порошок в твердый, плотный объект, не расплавляя его полностью. Она использует точно регулируемое тепло, атмосферу и иногда давление, чтобы заставить отдельные частицы порошка соединяться на атомном уровне, что и называется процессом спекания. Эта технология является краеугольным камнем порошковой металлургии, позволяя создавать сложные металлические детали, близкие к конечной форме.

Спекательная печь — это не просто «горячий ящик»; это сложная система, предназначенная для манипулирования микроструктурой материала. Ее основная функция — создание контролируемой среды, в которой спекается порошковый металл, превращаясь в прочный, функциональный компонент, часто с характеристиками, которых трудно достичь традиционным литьем или механической обработкой.

Как в основном работает спекание

Процесс более тонкий, чем просто нагрев материала. Он основан на принципе, называемом твердофазной диффузией, которая происходит при температурах ниже точки плавления металла.

Принцип атомной диффузии

Представьте себе контейнер с плотно упакованными снежками в холодный день. Если температура немного повысится, внешние молекулы каждого снежка станут более активными. Там, где снежки соприкасаются, эти молекулы начинают смешиваться и образовывать прочные ледяные мостики, сплавляя отдельные шары в единую твердую массу, так и не превращаясь в лужу воды.

Спекание работает аналогичным образом. Печь нагревает спрессованный металлический порошок, придавая атомам достаточно энергии для миграции через границы отдельных частиц, создавая прочные металлические связи и превращая рыхлый порошок в твердую деталь.

Цель: Плотность и прочность

По мере того как частицы связываются, промежутки (или поры) между ними уменьшаются. Конечная цель спекания — устранить эту пористость и получить деталь, которая будет максимально плотной и прочной. Все характеристики печи предназначены для оптимизации этого процесса.

Критическая роль среды печи

Качество спеченной детали полностью зависит от условий внутри печи. Современные печи обеспечивают точный контроль над тремя ключевыми переменными: атмосферой, температурой и давлением.

Контроль атмосферы: Сила вакуума

Большинство высокоэффективных процессов спекания проводятся в вакууме. Удаляя воздух, печь предотвращает реакцию кислорода с горячим металлом, что вызвало бы окисление (подобно ржавчине) и другие примеси.

Вакуумная среда обеспечивает химическую чистоту конечной детали, что критически важно для достижения желаемых механических свойств, таких как прочность и сопротивление усталости.

Влияние равномерности температуры

Печь должна нагревать деталь равномерно со всех сторон. Если одна область горячее другой, она будет спекаться быстрее, что приведет к внутренним напряжениям, деформации или неравномерной плотности.

Передовые печи используют специальные нагревательные элементы и изоляционные материалы для обеспечения превосходной равномерности температуры во всей горячей зоне, гарантируя предсказуемое спекание детали.

Роль давления: Достижение максимальной плотности

Хотя некоторые детали можно изготавливать только с помощью тепла, применение внешнего давления во время цикла нагрева значительно улучшает конечную плотность. Это известно как спекание с поддержкой давления или горячее прессование.

Физически сжимая деталь, пока она горячая и пластичная, этот процесс более эффективно закрывает оставшиеся поры, что приводит к превосходным механическим характеристикам. Это необходимо для компонентов, используемых в ответственных областях, таких как аэрокосмическая промышленность или медицинские имплантаты.

Понимание компромиссов и ключевых особенностей

Спекательные печи — это сложное и мощное оборудование, и их эксплуатация сопряжена со значительными соображениями.

Безопасность эксплуатации имеет первостепенное значение

Эти печи работают при чрезвычайно высоких температурах в течение длительного времени и потребляют очень большой электрический ток. Безопасность является основной конструктивной особенностью, включающей сигнализацию о перегреве, автоматическую защиту от давления и блокировки для предотвращения несчастных случаев.

Сложность и управление процессом

Современная печь — это междисциплинарная система, сочетающая материаловедение, вакуумные технологии, системы высокого давления и сложный ПЛК-контроль. Это не простые машины «включи и работай».

Достижение повторяющихся, высококачественных результатов требует опыта в разработке процессов и глубокого понимания того, как параметры печи влияют на конечные свойства материала.

Удаление связующего для сложных форм

Для методов производства, таких как металлическое литье под давлением (MIM), начальная «зеленая» деталь содержит полимерное связующее, смешанное с металлическим порошком. Это связующее необходимо удалить перед спеканием.

Многие печи оснащены специальной герметичной «камерой для удаления связующего», чтобы осторожно нагреть деталь и удалить это связующее, не загрязняя основную нагревательную камеру печи.

Выбор правильного варианта для вашей цели

Выбор правильного процесса спекания полностью зависит от требований конечного компонента.

- Если ваш основной акцент делается на экономически эффективном производстве стандартных деталей: Может быть достаточно непрерывной или периодической печи с базовым контролем атмосферы.

- Если ваш основной акцент делается на высокой чистоте и хороших механических свойствах: Вакуумная спекательная печь является отраслевым стандартом для производства чистых и прочных деталей.

- Если ваш основной акцент делается на максимальной плотности и максимальной производительности для критически важных применений: Для достижения почти теоретической плотности необходима печь горячего прессования или печь для спекания под давлением.

- Если ваш основной акцент делается на создании сложных форм с помощью металлического литья под давлением (MIM): Для успешного процесса необходима печь, оснащенная встроенной стадией удаления связующего.

В конечном счете, овладение процессом спекания открывает возможность проектирования и производства металлокомпонентов нового поколения с беспрецедентной точностью и производительностью.

Сводная таблица:

| Характеристика | Назначение и выгода |

|---|---|

| Контроль атмосферы (Вакуум) | Предотвращает окисление, обеспечивает чистоту детали и превосходные механические свойства. |

| Равномерность температуры | Равномерно нагревает детали для предотвращения деформации и обеспечения постоянной плотности. |

| Поддержка давлением (Горячее прессование) | Максимизирует плотность и прочность для критически важных применений. |

| Интегрированное удаление связующего (для MIM) | Удаляет полимерные связующие для сложных форм без загрязнения. |

Готовы спроектировать превосходные металлические детали?

Раскройте весь потенциал порошковой металлургии для вашей лаборатории или производственной линии. KINTEK специализируется на передовых спекательных печах и лабораторном оборудовании, обеспечивая точный контроль, необходимый для достижения максимальной плотности, чистоты и производительности деталей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к спеканию металла и найти правильное решение для вашего применения.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Какова основная функция печи для спекания методом вакуумного горячего прессования? Руководство эксперта по изготовлению Ti-22Al-25Nb

- Как печь для спекания в вакууме с горячим прессованием способствует высокой степени уплотнения сплавов Al-30%Sc?

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год