По своей сути, закалочная печь — это интегрированная система, предназначенная для термической обработки материалов, чаще всего металлов. Она состоит из высокотемпературной нагревательной камеры, соединенной с резервуаром, содержащим закалочную среду, такую как масло, вода или полимер. Ключевой особенностью, как отмечается в двухкамерных конструкциях, является внутренний механизм, который быстро перемещает нагретую деталь из печи в закалочную ванну для достижения определенных металлургических свойств.

Истинное назначение закалочной печи не просто нагревать и охлаждать деталь. Оно заключается в выполнении точно контролируемого термического цикла — нагрева, перемещения и быстрого охлаждения — для целенаправленного преобразования внутренней структуры материала и закрепления желаемых свойств, таких как твердость и прочность.

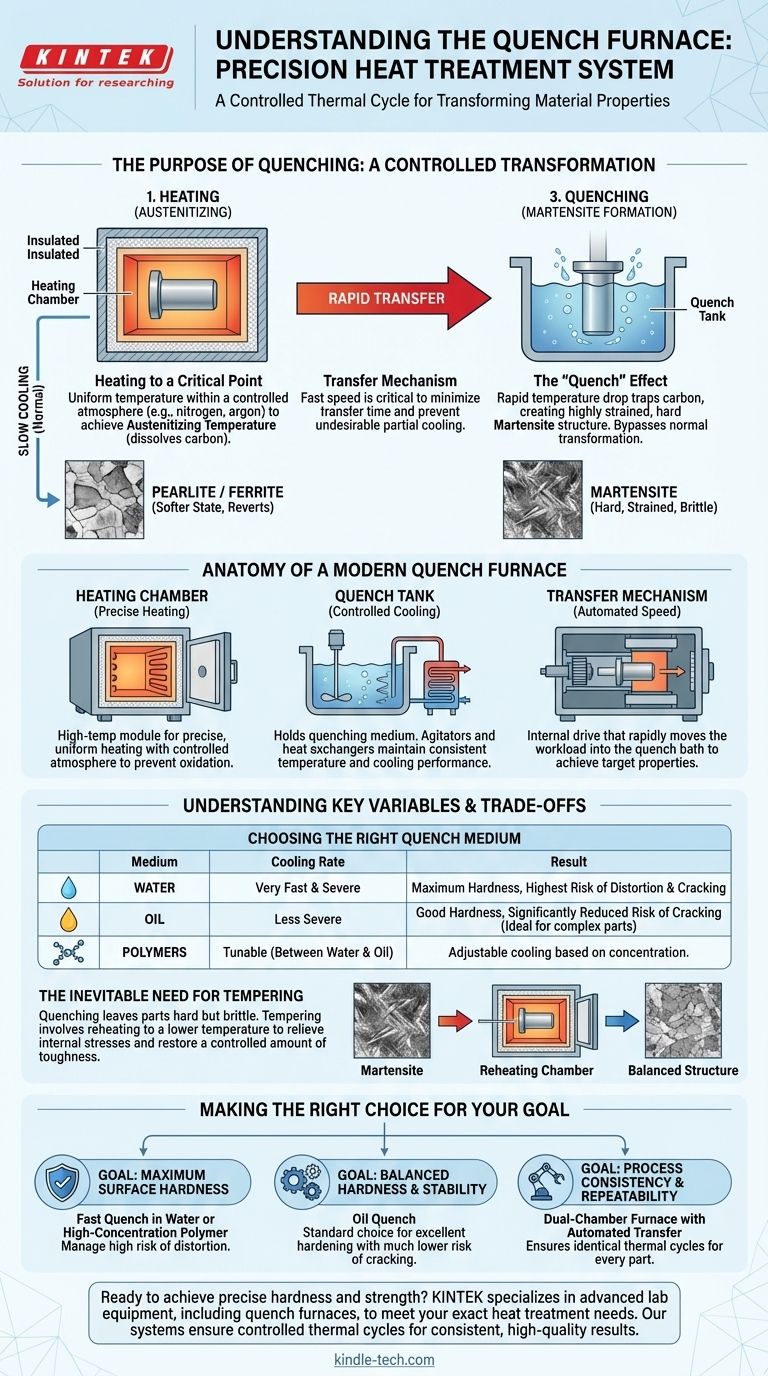

Назначение закалки: контролируемое преобразование

Термическая обработка в закалочной печи — это процесс целенаправленного преобразования материала. Цель состоит в том, чтобы изменить кристаллическую структуру металла для улучшения его механических свойств.

### Нагрев до критической точки

Сначала материал нагревается до определенной, равномерной температуры внутри нагревательной камеры печи. Для стали это известно как температура аустенитизации, при которой ее кристаллическая структура превращается в форму, называемую аустенитом, способную растворять углерод.

### "Закалка" и ее эффект

Если бы сталь охлаждалась медленно, структура просто вернулась бы в свое более мягкое, предварительно нагретое состояние.

Однако при быстром охлаждении или закалке детали нормальное превращение обходится. Быстрое падение температуры захватывает растворенные атомы углерода, что приводит к образованию новой, сильно напряженной и очень твердой кристаллической структуры, называемой мартенситом.

Устройство современной закалочной печи

Конструкция закалочной печи полностью обусловлена необходимостью контроля процесса и повторяемости. Двухкамерная модель является прекрасным примером этого принципа в действии.

### Нагревательная камера

Это изолированный, высокотемпературный модуль, предназначенный для точного и равномерного нагрева. Он часто содержит контролируемую атмосферу (например, азот или аргон) для предотвращения окисления и образования окалины на поверхности детали во время цикла нагрева.

### Закалочный бак

Расположенный рядом с нагревательной камерой или под ней, этот бак содержит закалочную жидкость. Выбор жидкости, или закалочной среды, является одной из наиболее важных переменных в процессе. Бак часто включает мешалки для циркуляции жидкости и теплообменники для поддержания ее температуры, обеспечивая постоянную производительность охлаждения.

### Механизм передачи

Это внутренний привод, который перемещает рабочую нагрузку. Его наиболее важным атрибутом является скорость. Время, необходимое для перемещения детали из нагревательной печи в закалочную жидкость, известно как время передачи, и его минимизация критически важна для достижения желаемой твердости и предотвращения нежелательного, частичного охлаждения на открытом воздухе.

Понимание компромиссов и ключевых переменных

Закалка — это мощный, но агрессивный процесс. Резкое изменение температуры вызывает значительные внутренние напряжения, которыми необходимо управлять, чтобы избежать повреждения детали.

### Выбор правильной закалочной среды

Интенсивность закалки определяется охлаждающей средой.

- Вода: Обеспечивает очень быструю и интенсивную закалку, производя максимальную твердость, но также несет самый высокий риск деформации и растрескивания.

- Масло: Охлаждает гораздо менее интенсивно, чем вода. Оно значительно снижает риск растрескивания, что делает его идеальным для деталей со сложной геометрией или изготовленных из высоколегированных сталей.

- Полимеры: Это водные растворы с растворенными полимерами. Изменяя концентрацию, скорость их охлаждения можно регулировать, чтобы она находилась между скоростью воды и масла, предлагая настраиваемое решение.

### Неизбежная необходимость отпуска

Деталь, прошедшая закалку, находится в состоянии максимальной твердости, но также и максимальной хрупкости, что делает ее непригодной для большинства применений.

Поэтому за закалкой почти всегда следует вторичный процесс термической обработки, называемый отпуском. Он включает повторный нагрев детали до гораздо более низкой температуры для снятия внутренних напряжений и восстановления контролируемого уровня вязкости, снижая ее хрупкость до функционального уровня.

Правильный выбор для вашей цели

Выбор печи и параметров процесса полностью зависит от желаемого результата для готового компонента.

- Если ваша основная цель — достижение максимальной твердости поверхности: Необходима быстрая закалка в воде или высококонцентрированном полимере, но вы должны быть готовы управлять высоким риском деформации детали.

- Если ваша основная цель — баланс твердости и стабильности размеров: Закалка в масле является стандартным выбором, обеспечивая отличное упрочнение с гораздо меньшим риском растрескивания, особенно для сложных или дорогостоящих компонентов.

- Если ваша основная цель — стабильность и повторяемость процесса: Двухкамерная печь с автоматизированным механизмом передачи необходима для обеспечения того, чтобы каждая деталь проходила точно такой же термический цикл.

Понимание того, что закалочная печь является полной системой управления процессом, позволяет точно проектировать конечные свойства ваших материалов.

Сводная таблица:

| Ключевой компонент | Функция |

|---|---|

| Нагревательная камера | Нагревает материал до точной, равномерной температуры (например, аустенитизация для стали) |

| Закалочный бак | Содержит закалочную среду (масло, воду, полимер) для быстрого охлаждения |

| Механизм передачи | Быстро перемещает нагретые детали в закалочную среду для минимизации времени передачи |

| Закалочная среда | Определяет скорость охлаждения и конечные свойства материала (твердость против риска растрескивания) |

Готовы достичь точной твердости и прочности для ваших металлических компонентов? KINTEK специализируется на передовом лабораторном оборудовании, включая закалочные печи, для удовлетворения ваших точных потребностей в термической обработке. Наши системы обеспечивают контролируемые термические циклы для стабильных, высококачественных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная кварцевая трубчатая печь

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Лабораторная кварцевая трубчатая печь с быстрым нагревом RTP

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости