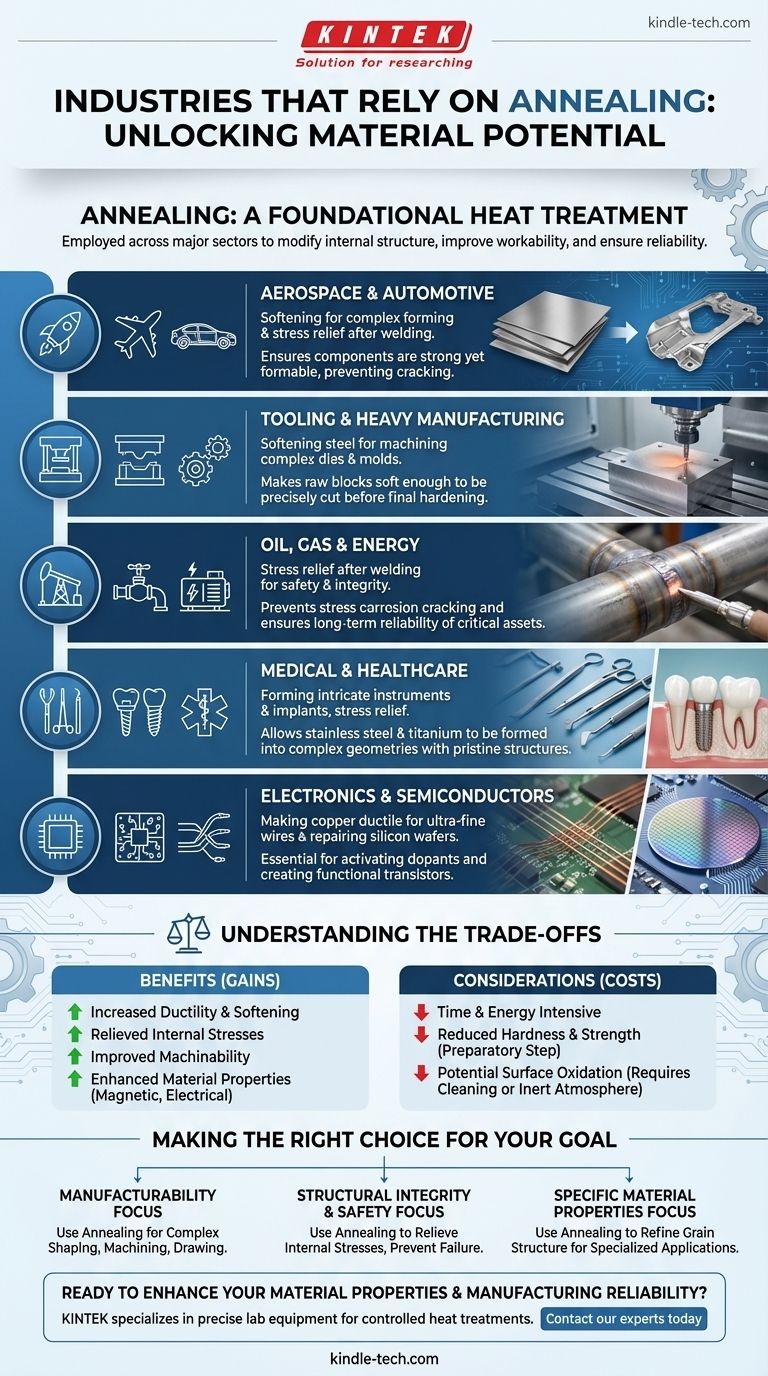

Отжиг — это основополагающий процесс термообработки, используемый практически во всех основных инженерных и производственных секторах. Он применяется в авиационной, автомобильной, военной, нефтегазовой, энергетической, медицинской отраслях, а также в производстве инструментов и электроники для точного изменения внутренней структуры материала, делая его более пригодным для последующих этапов производства или для его окончательного применения.

Хотя отжиг используется в самых разных отраслях, у них у всех есть общая потребность: улучшить обрабатываемость материала, снизить его твердость и снять внутренние напряжения, что делает его более надежным и легким для изготовления конечного продукта.

Почему отжиг является критически важным промышленным процессом

Чтобы понять, почему так много отраслей зависят от отжига, вы должны сначала понять проблемы, которые он решает. Производственные процессы, такие как литье, ковка, механическая обработка или сварка, вызывают значительное напряжение и твердость в материалах, делая их хрупкими и трудными в работе.

Основной принцип: устранение напряжений в материале

Отжиг включает нагрев материала (обычно металла) выше его критической температуры рекристаллизации, выдержку при этой температуре в течение определенного времени, а затем очень медленное, контролируемое охлаждение.

Этот процесс позволяет внутренней кристаллической структуре материала, или «зерну», преобразоваться в более однородное состояние, свободное от напряжений.

Основная цель 1: Повышение пластичности и смягчение

Наиболее распространенной причиной отжига является повышение пластичности (способности деформироваться без разрушения) и снижение твердости.

Более мягкий, более пластичный материал гораздо легче подвергать механической обработке, штамповать в сложную форму, например, дверцу автомобиля, или протягивать в тонкую проволоку для электроники. Это значительно снижает износ инструмента и риск разрушения компонента во время производства.

Основная цель 2: Снятие внутренних напряжений

Сварка, гибка и интенсивная механическая обработка создают огромные внутренние напряжения в материале. Если эти напряжения не устранить, они могут привести к короблению, нарушению стабильности размеров или даже катастрофическому разрушению с течением времени.

Отжиг обеспечивает контролируемый способ снятия этих остаточных напряжений, гарантируя, что конечный компонент будет стабильным и безопасным, что является не подлежащим обсуждению требованием в аэрокосмической, автомобильной и военной отраслях.

Конкретные применения в ключевых отраслях

Общие принципы отжига преобразуются в конкретные, ценные области применения в зависимости от уникальных требований отрасли.

Аэрокосмическая и автомобильная промышленность

Детали, такие как компоненты двигателя, шасси и панели кузова автомобиля, должны быть прочными, но при этом поддаваться формовке. Отжиг используется для сырых металлических листов и поковок, чтобы сделать их достаточно мягкими для придания формы без растрескивания. Он также используется после сварки для снятия напряжений в раме и конструктивных элементах.

Производство инструментов и тяжелая промышленность

Прежде чем высокопрочная инструментальная сталь превратится в сложную штамповую оснастку или пресс-форму, она должна пройти механическую обработку. Отжиг делает заготовку из сырой стали достаточно мягкой, чтобы ее можно было точно разрезать и придать ей форму. Только после механической обработки ее снова закаливают для окончательного, долговечного использования.

Нефтегазовая и энергетическая промышленность

Трубопроводы, сосуды под давлением и компоненты генераторов часто свариваются и работают в экстремальных условиях. Отжиг для снятия напряжений является обязательным этапом после сварки для предотвращения коррозионного растрескивания под напряжением и обеспечения долгосрочной целостности и безопасности этих критически важных активов.

Медицина и здравоохранение

Хирургические инструменты и медицинские имплантаты требуют сложной формы и безупречной, стабильной структуры материала. Отжиг позволяет таким материалам, как нержавеющая сталь и титановые сплавы, придавать сложную геометрию, и гарантирует, что они свободны от внутренних напряжений, которые могут поставить под угрозу их работу в организме.

Электроника и полупроводники

В электронике отжиг делает медь более пластичной, позволяя протягивать ее в сверхтонкие провода, используемые в схемах и двигателях. В производстве полупроводников отжиг — это высокоспециализированный процесс, используемый для восстановления повреждений кристаллической решетки в кремниевых пластинах после ионной имплантации, что необходимо для активации легирующих примесей и создания функциональных транзисторов.

Понимание компромиссов

Хотя отжиг незаменим, он не лишен затрат и соображений. Лица, принимающие решения, должны сопоставлять его преимущества с этими факторами.

Потребление времени и энергии

Нагрев крупных компонентов в промышленных печах и их медленное охлаждение в течение многих часов — это энергоемкий и длительный процесс. Это напрямую приводит к увеличению производственных затрат и увеличению сроков выполнения заказов.

Снижение твердости и прочности

По своей сути отжиг смягчает материал. Хотя это необходимо для формовки, отожженная деталь не обладает требуемой конечной прочностью. Это подготовительный этап, и компоненту почти всегда потребуется последующая термообработка, например, закалка и отпуск, для достижения желаемой конечной твердости.

Возможность поверхностного окисления

Нагрев металлов до высоких температур в присутствии кислорода может привести к образованию слоя окалины или оксидов на поверхности. Это часто требует вторичного процесса очистки (например, пескоструйной обработки или кислотного травления), что добавляет еще один этап и стоимость к производству. Этого можно избежать, проводя отжиг в контролируемой инертной газовой среде, но это усложняет процесс.

Принятие правильного решения для вашей цели

Решение об использовании отжига продиктовано конечной целью для материала или компонента.

- Если ваш основной фокус — технологичность: Отжиг — это ваш ключ к тому, чтобы сделать твердые материалы достаточно мягкими для сложной формовки, механической обработки или протяжки.

- Если ваш основной фокус — структурная целостность и безопасность: Используйте отжиг для снятия внутренних напряжений от сварки или формовки, предотвращая преждевременный выход из строя критически важных компонентов.

- Если ваш основной фокус — достижение определенных свойств материала: Отжиг может уточнить зернистую структуру материала для улучшения его магнитных или электрических характеристик для специализированных применений.

В конечном счете, понимание отжига — это понимание того, как раскрыть весь потенциал материала для его предполагаемого промышленного назначения.

Сводная таблица:

| Отрасль | Основное применение отжига |

|---|---|

| Аэрокосмическая и автомобильная промышленность | Смягчение для формовки, снятие напряжений после сварки |

| Производство инструментов и обработка | Смягчение стали для механической обработки сложных штампов/форм |

| Нефтегазовая и энергетическая промышленность | Снятие напряжений после сварки для обеспечения безопасности и целостности |

| Медицина и здравоохранение | Формовка сложных инструментов/имплантатов, снятие напряжений |

| Электроника и полупроводники | Повышение пластичности меди для проводов, восстановление кремниевых пластин |

Готовы улучшить свойства ваших материалов и надежность производства?

KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для контролируемых процессов термообработки, таких как отжиг. Независимо от того, работаете ли вы в аэрокосмической, медицинской или электронной промышленности, наши решения помогут вам достичь идеальной структуры материала для вашего применения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории в отжиге и испытаниях материалов.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Что такое процесс вакуумной пайки? Достижение высокочистого, прочного соединения металлов

- Что такое основы пайки? Руководство по прочному соединению металлов при низких температурах

- Как достигается максимальная прочность соединения при пайке? Освойте 3 ключа к превосходным металлургическим связям

- Какой самый важный фактор, влияющий на прочность паяного соединения? Оптимальный зазор в соединении для максимальной прочности

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке