Короче говоря, отжиг делает сталь более мягкой, более пластичной и свободной от внутренних напряжений. Это фундаментальное изменение достигается за счет контролируемого процесса термообработки, который изменяет внутреннюю микроструктуру стали, что значительно облегчает ее формовку, механическую обработку или сварку на последующих этапах производства.

Отжиг лучше всего понимать не как окончательную обработку, а как стратегическую перезагрузку. Он намеренно жертвует твердостью и прочностью ради улучшения обрабатываемости и стабильности, подготавливая сталь к ее следующей трансформации.

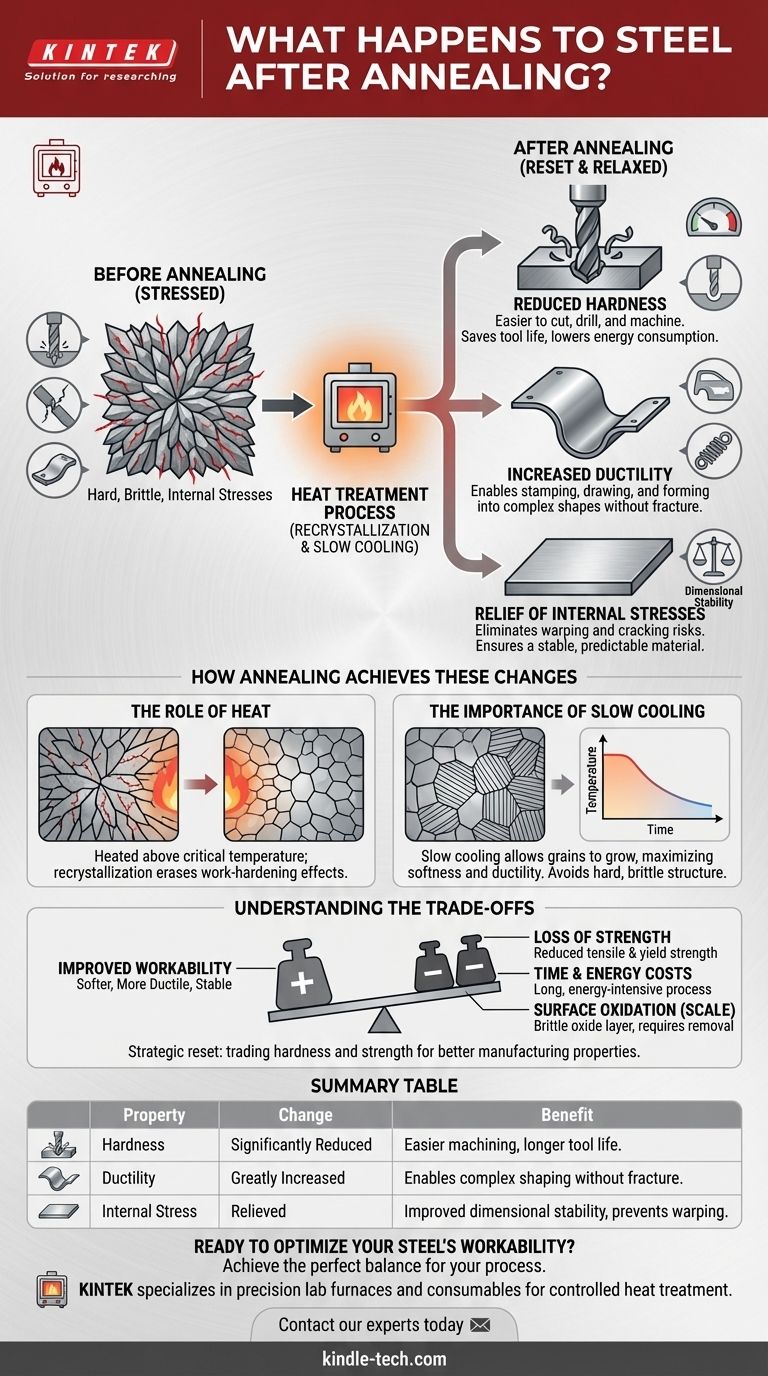

Основные изменения в отожженной стали

Отжиг вызывает три основных изменения в механических свойствах стали, каждое из которых служит определенной цели в производстве и инженерии.

Снижение твердости

Твердость — это мера сопротивления материала локальной деформации, такой как царапины или вдавливание.

Отжиг значительно снижает твердость стали, что делает ее намного легче резать, сверлить и обрабатывать. Это экономит ресурс инструмента, сокращает время производства и снижает энергопотребление.

Повышение пластичности

Пластичность — это способность материала деформироваться под действием растягивающего напряжения, по сути, его способность растягиваться или сгибаться без разрушения.

Повышая пластичность, отжиг позволяет штамповать, вытягивать или формовать сталь в сложные формы без разрушения. Это свойство критически важно для производства всего, от кузовных панелей автомобилей до кухонных раковин.

Снятие внутренних напряжений

Такие процессы, как литье, ковка или холодной деформации, могут создавать значительные внутренние напряжения в стали. Эти скрытые напряжения могут привести к неожиданному короблению или растрескиванию материала во время механической обработки или в течение срока его службы.

Отжиг снимает эти внутренние напряжения, в результате чего материал становится более стабильным по размерам и предсказуемым.

Как отжиг вызывает эти изменения

Изменения свойств являются прямым результатом модификации внутренней структуры зерен стали, процесса, известного как рекристаллизация.

Роль нагрева

Когда сталь нагревается выше определенной критической температуры, ее жесткая, напряженная кристаллическая структура начинает разрушаться. Начинают образовываться и расти новые, свободные от напряжений зерна, поглощая старые, деформированные.

Этот процесс, называемый рекристаллизацией, эффективно стирает последствия предыдущей нагартовки и перестраивает микроструктуру в более однородное состояние.

Важность медленного охлаждения

Фаза охлаждения так же важна, как и нагрев. При отжиге сталь охлаждается очень медленно, часто путем оставления ее остывать внутри выключенной печи.

Этот процесс медленного охлаждения позволяет вновь образовавшимся зернам вырасти в крупнозернистую, упорядоченную структуру (похожую на перлит), что соответствует максимальной мягкости и пластичности. Быстрое охлаждение, напротив, зафиксировало бы зерна в твердой, хрупкой структуре.

Понимание компромиссов

Хотя отжиг очень полезен, он подразумевает четкий обмен одного набора свойств другим.

Потеря прочности

Самый значительный компромисс — это снижение прочности на растяжение и предела текучести. Делая сталь мягче и пластичнее, вы неизбежно делаете ее менее прочной и менее устойчивой к износу. Для многих применений после завершения производства требуется последующая термообработка, такая как закалка и отпуск, для восстановления прочности.

Затраты времени и энергии

Отжиг — не быстрый процесс. Он требует нагрева материала до высоких температур, выдержки при этой температуре в течение некоторого времени, а затем медленного остывания в течение многих часов. Этот цикл энергоемок и может стать узким местом в условиях крупносерийного производства.

Окисление поверхности (окалина)

Нагрев стали в присутствии воздуха приводит к образованию на поверхности оксидного слоя, или «миллиокалин». Эта окалина хрупкая, и ее обычно необходимо удалять с помощью таких процессов, как пескоструйная обработка или кислотное травление, перед дальнейшей обработкой, что добавляет дополнительный этап и затраты.

Сделайте правильный выбор для вашей цели

Отжиг — это инструмент, используемый для решения конкретных производственных задач. Вам следует рассмотреть его, исходя из вашей основной цели.

- Если ваш основной фокус — обрабатываемость: Отожгите сталь, чтобы смягчить ее, что значительно снизит износ инструмента и позволит увеличить скорость резания.

- Если ваш основной фокус — формуемость: Используйте отжиг для максимального повышения пластичности, что позволит вам изгибать, штамповать или вытягивать материал в желаемую форму без разрушения.

- Если ваш основной фокус — стабильность размеров: Отожгите материал после сильной ковки или холодной деформации, чтобы устранить внутренние напряжения, которые могут вызвать коробление в дальнейшем.

В конечном счете, отжиг — это подготовительный этап, который сбрасывает свойства стали, делая ее идеальным холстом для следующей стадии производства.

Сводная таблица:

| Изменение свойства | Эффект отжига | Преимущество для производства |

|---|---|---|

| Твердость | Значительно снижена | Более легкая механическая обработка, больший ресурс инструмента |

| Пластичность | Значительно увеличена | Позволяет создавать сложные формы без разрушения |

| Внутреннее напряжение | Снято | Улучшенная стабильность размеров, предотвращение короблений |

Готовы оптимизировать обрабатываемость вашей стали?

Достигните идеального баланса мягкости, пластичности и стабильности для вашего производственного процесса. KINTEK специализируется на прецизионных лабораторных печах и расходных материалах для контролируемых процессов термообработки, таких как отжиг.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше надежное оборудование может помочь вам сбросить свойства вашей стали и повысить эффективность вашего производства.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Как называется тест на металлы? Руководство по панелям тяжелых металлов и тестированию на токсическое воздействие

- Каковы преимущества прочной конструкции в морозильных камерах со сверхнизкими температурами? Обеспечение долгосрочной безопасности и надежности образцов

- Как многоступенчатая сушка в лабораторной печи приносит пользу КМЦ? Оптимизация чистоты и сохранение химической целостности

- Что такое инертные газы и каковы их свойства? Важная стабильность для промышленных процессов

- Какова скорость потока фильтр-пресса? Освоение динамического цикла фильтрации

- Что такое медленный пиролиз? Руководство по максимизации производства биоугля из биомассы

- Какие типы морозильных камер со сверхнизкой температурой доступны для лабораторий с ограниченным пространством? Оптимизируйте планировку и хранение в вашей лаборатории

- Каковы различные типы быстрой пиролизной переработки? Руководство по максимизации производства биомасла