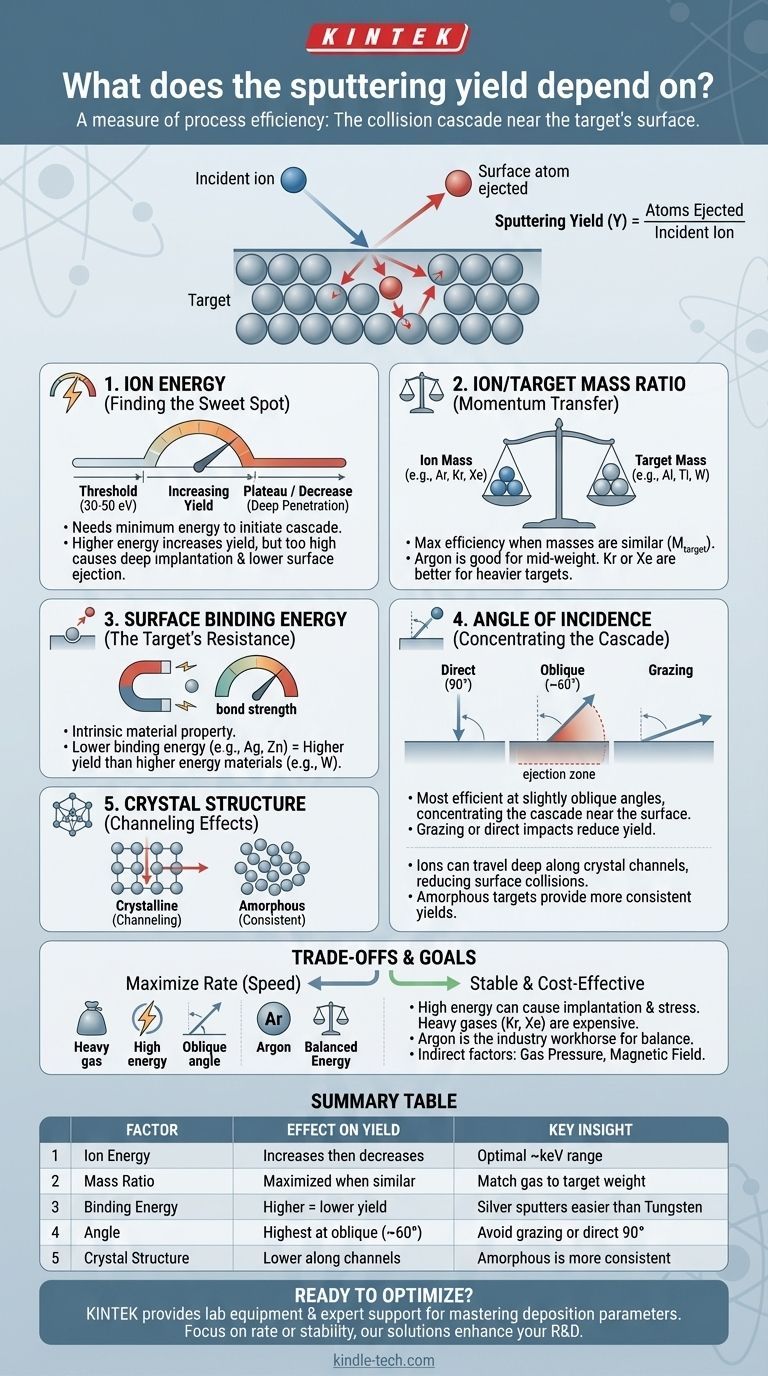

По своей сути, коэффициент распыления является мерой эффективности процесса. Это среднее число атомов, выбитых из материала мишени на каждый ион, который ударяется о ее поверхность. Этот коэффициент не является фиксированной величиной; он определяется фундаментальной физикой столкновения, в первую очередь зависящей от энергии и массы падающего иона, массы атома мишени и энергии связи поверхности, а также угла падения.

Распыление — это, по сути, игра передачи импульса. Ключ к пониманию коэффициента распыления заключается в том, чтобы рассматривать его не как список независимых переменных, а как результат одного события: каскада столкновений вблизи поверхности мишени. Ваша способность контролировать выход полностью зависит от того, как вы манипулируете факторами, которые управляют эффективностью этой передачи энергии.

Физика каскада столкновений

Распыление происходит, когда падающий ион ударяется о мишень с достаточной энергией, чтобы инициировать цепную реакцию атомных столкновений. Этот «каскад столкновений» распространяется обратно к поверхности, и если атом на поверхности получает достаточно энергии, чтобы преодолеть свои связи, он выбивается. Коэффициент распыления количественно определяет успешность этого процесса.

Роль энергии ионов: поиск оптимального значения

Чтобы выбить атом мишени, падающий ион должен сначала преодолеть энергию связи поверхности материала. Для этого требуется минимальная кинетическая энергия, обычно от 30 до 50 электрон-вольт (эВ).

Ниже этого порога ионам не хватает силы для инициирования продуктивного каскада, и распыление не происходит.

Выше порога коэффициент распыления значительно увеличивается с энергией ионов. Большая энергия означает более сильный и широкомасштабный каскад столкновений, увеличивая вероятность выбивания поверхностных атомов.

Однако эта тенденция не продолжается бесконечно. При очень высоких энергиях (часто выше нескольких тысяч эВ) падающие ионы проникают слишком глубоко в мишень. Энергия каскада столкновений осаждается далеко под поверхностью, что снижает вероятность выбивания поверхностного атома. Это приводит к плато или даже снижению коэффициента распыления.

Передача импульса: соответствие массы иона и мишени

Эффективность любого столкновения зависит от масс сталкивающихся объектов. То же самое верно и на атомном уровне. Отношение массы иона к массе атома мишени является критическим фактором при определении того, сколько импульса передается.

Максимальная передача энергии происходит, когда массы примерно равны. Вот почему аргон (атомная масса ~40 а.е.м.) является распространенным и эффективным распыляющим газом для многих металлов средней массы, таких как алюминий (~27 а.е.м.) или титан (~48 а.е.м.).

Для более тяжелых атомов мишени использование более тяжелого распыляющего газа, такого как криптон (~84 а.е.м.) или ксенон (~131 а.е.м.), приведет к более эффективной передаче импульса и значительно более высокому коэффициенту распыления.

Сопротивление мишени: энергия связи поверхности

Энергия связи поверхности — это энергия, которая удерживает атомы на поверхности мишени. Это внутреннее свойство самого материала мишени.

Материалы с более низкой энергией связи поверхности «легче» распыляются. Их атомам требуется меньше энергии для выбивания с поверхности, что напрямую приводит к более высокому коэффициенту распыления при тех же условиях. Например, металлы, такие как цинк и серебро, имеют более низкие энергии связи и более высокие коэффициенты распыления, чем вольфрам.

Геометрические и структурные влияния

Помимо основной физики столкновения, геометрия взаимодействия также играет значительную роль.

Угол падения

Распыление, как правило, наиболее эффективно при слегка косом угле падения, а не при прямом ударе под углом 90 градусов.

Когда ион ударяется о поверхность под углом, каскад столкновений концентрируется ближе к поверхности. Это увеличивает вероятность того, что выбитые атомы будут выбиты, а не просто смещены глубже в мишень.

Однако при очень малых (скользящих) углах ион с большей вероятностью просто рассеется от поверхности, что снова снижает коэффициент распыления.

Кристаллические против аморфных мишеней

Для мишеней с кристаллической структурой имеет значение ориентация осей кристалла относительно ионного пучка.

Если ионы ударяются вдоль открытого «канала» в кристаллической решетке, они могут проникать глубоко в материал с очень небольшим количеством столкновений. Это явление, известное как каналирование, значительно уменьшает количество поверхностных столкновений и, следовательно, снижает коэффициент распыления.

Понимание компромиссов

Оптимизация для максимально возможного выхода не всегда является лучшей стратегией. Выбор, который вы делаете, включает практические и финансовые компромиссы.

Высокая энергия не всегда лучше

Повышение энергии ионов до максимума для увеличения выхода может иметь негативные последствия. Чрезвычайно высокоэнергетические ионы могут внедряться в мишень или растущую пленку (ионная имплантация), что может привести к появлению примесей и напряжений. Это также требует большей мощности и может привести к чрезмерному нагреву мишени.

Дилемма массы газа

В то время как более тяжелые благородные газы, такие как криптон и ксенон, обеспечивают гораздо более высокий коэффициент распыления, они также значительно дороже аргона. Для большинства промышленных применений аргон обеспечивает наилучший баланс производительности и экономической эффективности, что делает его рабочей лошадкой отрасли.

Косвенные параметры процесса

Такие факторы, как давление газа и напряженность магнитного поля (при магнетронном распылении), не устанавливают коэффициент распыления напрямую. Вместо этого они являются регуляторами, используемыми для влияния на основные факторы. Увеличение давления газа, например, может снизить среднюю энергию ионов из-за большего количества столкновений в газовой фазе, что может снизить выход.

Правильный выбор для вашей цели

Ваш подход к контролю коэффициента распыления должен определяться вашей конечной целью, будь то скорость, стоимость или качество пленки.

- Если ваша основная цель — максимизация скорости осаждения: Используйте тяжелый распыляющий газ (если позволяет стоимость), работайте при оптимальной энергии непосредственно перед плато кривой выхода и используйте слегка отклоненный от нормали угол падения.

- Если ваша основная цель — стабильность процесса и экономическая эффективность: Используйте аргон, так как он обеспечивает надежное и экономичное решение для широкого спектра распространенных материалов мишеней.

- Если вы распыляете монокристаллическую мишень: Помните об ориентации мишени относительно источника ионов, так как эффекты каналирования могут вызвать неожиданное падение скорости распыления.

В конечном итоге, освоение коэффициента распыления заключается в контроле передачи энергии на атомном уровне для достижения ваших конкретных материальных целей.

Сводная таблица:

| Фактор | Влияние на коэффициент распыления | Ключевая идея |

|---|---|---|

| Энергия ионов | Увеличивается до плато, затем уменьшается | Оптимальная энергия обычно находится в диапазоне кэВ. |

| Отношение массы иона/мишени | Максимизируется, когда массы схожи | Аргон идеален для металлов средней массы; используйте Kr или Xe для более тяжелых мишеней. |

| Энергия связи поверхности | Более высокая энергия = более низкий выход | Такие материалы, как серебро, распыляются легче, чем вольфрам. |

| Угол падения | Наивысший при косых углах (~60°) | Скользящие или прямые (90°) удары снижают эффективность. |

| Кристаллическая структура | Более низкий выход вдоль кристаллических каналов | Аморфные материалы обеспечивают более стабильные выходы. |

Готовы оптимизировать процесс распыления?

Понимание коэффициента распыления — это первый шаг к получению точных, высококачественных тонких пленок. KINTEK специализируется на предоставлении лабораторного оборудования и экспертной поддержки, необходимых для освоения параметров осаждения.

Независимо от того, сосредоточены ли вы на максимизации скорости осаждения с помощью тяжелых газов или на обеспечении экономически эффективных, стабильных процессов с аргоном, наш ассортимент систем распыления и расходных материалов разработан для удовлетворения ваших конкретных лабораторных требований.

Давайте обсудим ваше применение. Свяжитесь с нашими экспертами сегодня, чтобы узнать, как наши решения могут улучшить результаты ваших исследований и разработок.

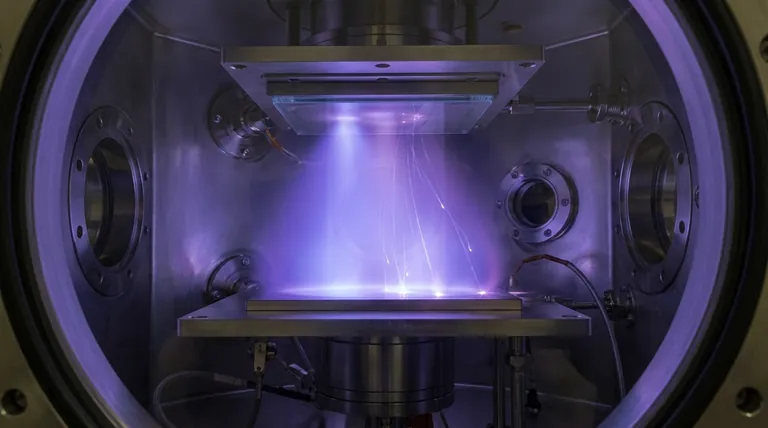

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Каков процесс нанесения покрытий? Пошаговое руководство по инженерии тонких пленок

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Является ли распыление методом ФЭС? Узнайте о ключевой технологии нанесения покрытий для вашей лаборатории