По своей сути, нанесение покрытий — это строго контролируемый процесс нанесения тонкой пленки материала на поверхность, называемую подложкой. Это достигается путем тщательной очистки подложки, последующего испарения исходного материала в вакууме и, наконец, конденсации этого пара для формирования нового функционального слоя на поверхности подложки, атом за атомом.

Ключ к успешному нанесению покрытия заключается не просто в самом нанесении, а в создании исключительно чистой среды. Этот процесс, по сути, заключается в удалении всех загрязнений и переменных, чтобы можно было спроектировать новую поверхность с точностью до атомного уровня.

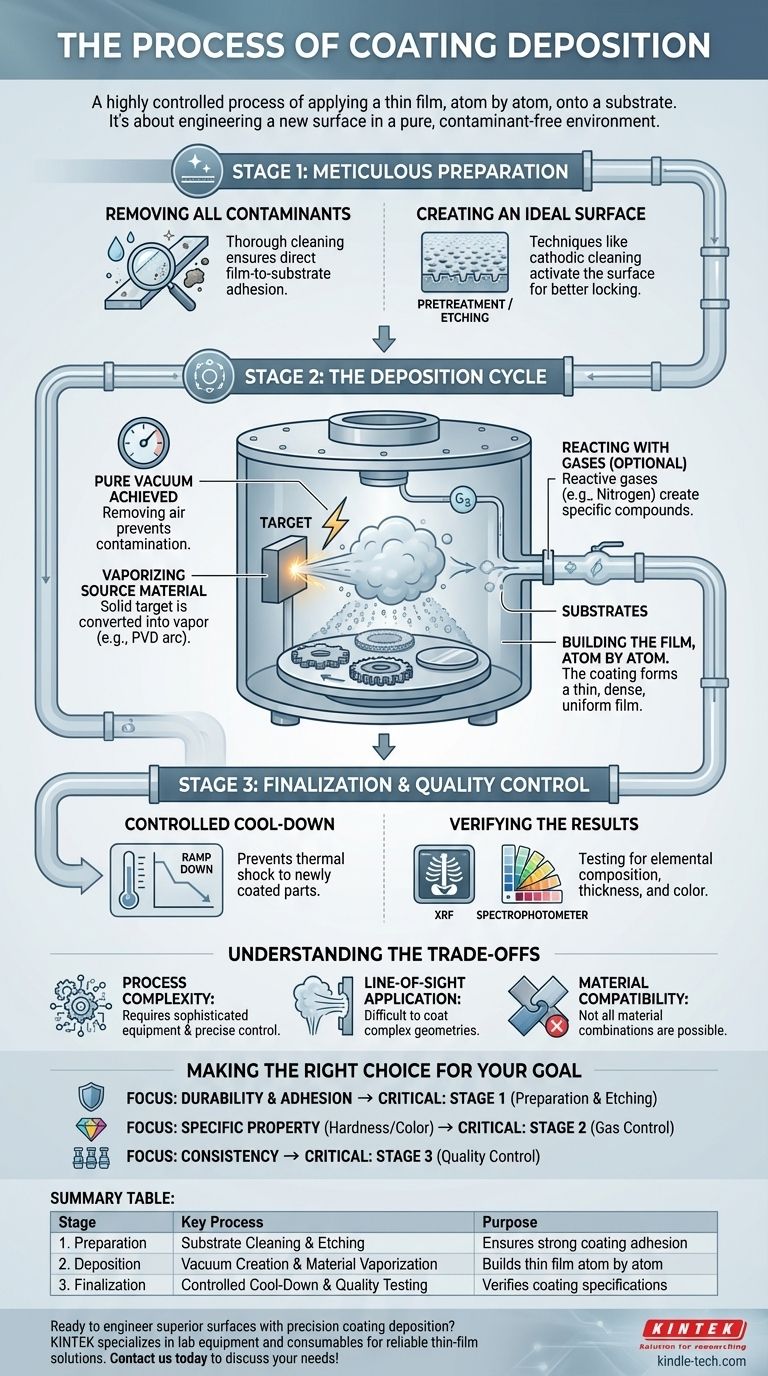

Этап 1: Тщательная подготовка

Прежде чем можно будет нанести какое-либо покрытие, подложка должна находиться в идеальном состоянии для его приема. Этот этап подготовки, возможно, является наиболее важным для обеспечения правильного прилипания и предполагаемой работы конечного покрытия.

Удаление всех загрязнений

Первый шаг — это тщательная очистка подложки. Любое масло, жир, пыль или другое поверхностное загрязнение помешает покрытию образовать прочную связь.

Эта первоначальная очистка гарантирует, что нанесенная пленка прилипает непосредственно к материалу подложки, а не к слою мусора.

Создание идеальной поверхности

Во многих процессах простой очистки недостаточно. Подложка может подвергаться предварительной обработке или травлению.

Этот шаг использует такие методы, как катодная очистка, для микроскопического матирования или активации поверхности, создавая более восприимчивую основу для закрепления покрытия.

Этап 2: Цикл нанесения

После подготовки подложка помещается в вакуумную камеру, где происходит основной процесс нанесения. Этот цикл определяется точным контролем температуры, давления и материалов.

Достижение чистого вакуума

Камера герметизируется, и воздух откачивается для создания вакуума. Это часто называют фазой «нарастания» (ramp up).

Удаление воздуха необходимо, поскольку блуждающие частицы (такие как кислород или азот) в противном случае вступали бы в реакцию с испаренным материалом покрытия и загрязняли бы конечную пленку, изменяя ее свойства.

Испарение исходного материала

Твердый материал, предназначенный для покрытия, известный как мишень, преобразуется в пар.

В физическом осаждении из паровой фазы (PVD) это часто делается путем удара по мишени высокоэнергетической электрической дугой, которая испаряет и ионизирует металл.

Реакция с газами (необязательно)

Для создания специфических соединений покрытия с желаемыми свойствами в камеру вводятся реактивные газы.

Например, может быть введен газообразный азот для реакции с испаренной титановой мишенью. Это образует нитрид титана на подложке, который чрезвычайно твердый и имеет характерный золотой цвет.

Формирование пленки атом за атомом

Испаренный материал, теперь в виде плазмы или парового облака, проходит через вакуум и конденсируется на более холодных подложках.

Это этап нанесения, где покрытие наращивается слой за атомным слоем, образуя тонкую, плотную и высокооднородную пленку.

Этап 3: Завершение и контроль качества

После достижения желаемой толщины покрытия процесс завершается контролируемым отключением и проверкой.

Контролируемое охлаждение

В камеру осторожно возвращают температуру и давление окружающей среды на стадии «спада» (ramp down). Используется система контролируемого охлаждения, чтобы предотвратить термический удар на вновь нанесенные детали.

Проверка результатов

Контроль качества является обязательным. Каждая партия покрытых компонентов тестируется, чтобы убедиться, что она соответствует требуемым спецификациям.

Используется специализированное оборудование, такое как рентгенофлуоресцентный (XRF) анализатор, для точного измерения элементного состава и толщины покрытия, в то время как спектрофотометр может использоваться для проверки его цвета.

Понимание компромиссов

Несмотря на свою мощность, процессы нанесения покрытий, такие как PVD, имеют присущие им характеристики, которые необходимо учитывать.

Сложность процесса

Это не простой процесс погружения или покраски. Он требует сложного, дорогостоящего оборудования и точного контроля множества переменных, от вакуумного давления до состава газа.

Применение по прямой видимости

Большинство методов осаждения из паровой фазы являются процессами «прямой видимости». Испаренный материал движется по прямой линии, что затрудняет равномерное покрытие сложных внутренних геометрий или глубоких трещин.

Совместимость материалов

Процесс определяется способностью испарять исходный материал и обеспечивать его прилипание к подложке. Определенные комбинации материалов более сложны или просто несовместимы с этим методом.

Выбор правильного варианта для вашей цели

Понимание шагов позволяет сосредоточиться на той части процесса, которая наиболее важна для желаемого результата.

- Если ваш основной акцент делается на долговечности и адгезии: Ваш успех полностью зависит от тщательной очистки и предварительной обработки поверхности на Этапе 1.

- Если ваш основной акцент делается на достижении определенного свойства (например, твердости или цвета): Наиболее критичным фактором является точный контроль реактивных газов во время цикла нанесения на Этапе 2.

- Если ваш основной акцент делается на согласованности большой партии деталей: Строгий и воспроизводимый протокол контроля качества на Этапе 3 является обязательным.

В конечном счете, овладение процессом нанесения покрытий — это систематический контроль среды для инженерии поверхности материала для конкретной цели.

Сводная таблица:

| Этап | Ключевой процесс | Назначение |

|---|---|---|

| 1. Подготовка | Очистка и травление подложки | Обеспечивает прочное сцепление покрытия |

| 2. Нанесение | Создание вакуума и испарение материала | Формирует тонкую пленку атом за атомом |

| 3. Завершение | Контролируемое охлаждение и тестирование качества | Проверяет спецификации покрытия |

Готовы создавать превосходные поверхности с помощью прецизионного нанесения покрытий? KINTEK специализируется на лабораторном оборудовании и расходных материалах для процессов нанесения покрытий, обслуживая лаборатории, которым требуются надежные решения для тонких пленок. Наш опыт гарантирует, что ваши проекты по нанесению покрытий достигнут оптимальной адгезии, специфических свойств материала и стабильных результатов партий. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши приложения по нанесению покрытий!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов