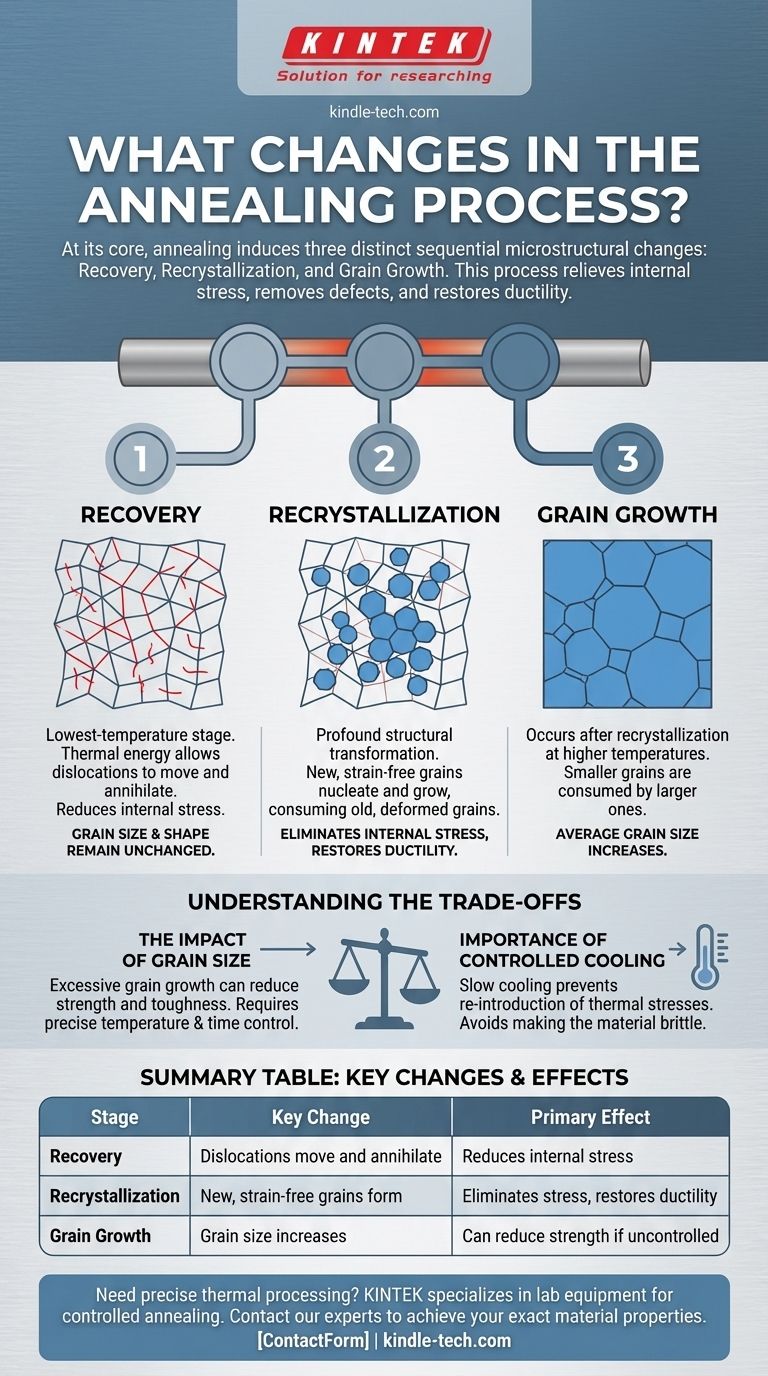

По своей сути, процесс отжига вызывает три отчетливых и последовательных изменения во внутренней микроструктуре металла. Эти изменения — Возврат, Рекристаллизация и Рост зерна, которые в совокупности способствуют снятию внутренних напряжений, устранению дефектов и восстановлению пластичности материала.

Отжиг — это не единичное событие, а контролируемый термический процесс, который систематически восстанавливает внутреннюю кристаллическую структуру металла. Тщательно управляя температурой и временем, вы можете обратить вспять последствия наклепа и напряжений, возникающих при изготовлении, превращая хрупкий, напряженный материал в более пластичный и стабильный.

Цель: Устранение внутренних повреждений

Прежде чем рассматривать стадии, важно понять, почему отжиг необходим. Производственные процессы, такие как литье, ковка или холодная обработка, создают внутренние напряжения и дефекты в кристаллической структуре металла.

Что такое внутреннее напряжение?

Во время изготовления кристаллическая решетка металла деформируется. Эти несовершенства, в основном линейные дефекты, известные как дислокации, подобны микроскопическим спутанностям, которые препятствуют легкому скольжению атомов друг мимо друга.

Это накопление дислокаций делает металл более твердым, но также и более хрупким — состояние, известное как наклеп.

Цель: Восстановление пластичности и снятие напряжения

Основная цель отжига — снять эти внутренние напряжения и «распутать» дислокации.

При этом процесс восстанавливает пластичность (способность деформироваться без разрушения) и делает материал более мягким и легким для дальнейшей обработки.

Три стадии микроструктурных изменений

Преобразование во время отжига происходит не сразу. Оно проходит через три отдельные стадии по мере повышения и поддержания температуры материала.

Стадия 1: Возврат

Возврат — это первая стадия процесса, протекающая при самой низкой температуре. На этом этапе металл начинает размягчаться, так как тепловая энергия позволяет дислокациям перемещаться и аннигилировать друг друга.

Это перераспределение значительно снижает накопленное внутреннее напряжение материала. Важно отметить, что исходный размер и форма зерна не меняются на стадии возврата.

Стадия 2: Рекристаллизация

По мере дальнейшего повышения температуры или ее поддержания в течение достаточного времени начинается Рекристаллизация. Это глубокое структурное преобразование.

Новые, идеально сформированные, бездефектные кристаллы (зерна) начинают зарождаться и расти, поглощая и полностью замещая старые, деформированные зерна, заполненные дислокациями. В конце этой стадии внутреннее напряжение эффективно устраняется.

Стадия 3: Рост зерна

Если металл выдерживается при температуре отжига после завершения рекристаллизации, происходит Рост зерна.

На этой заключительной стадии меньшие из новых, бездефектных зерен поглощаются их более крупными соседями. Это приводит к увеличению среднего размера зерна материала.

Понимание компромиссов

Хотя отжиг является мощным инструментом для улучшения свойств материала, он не обходится без критических соображений. Результат очень чувствителен к контролю процесса.

Влияние размера зерна

Конечный размер зерна оказывает значительное влияние на механические свойства. Хотя полная рекристаллизация необходима для максимальной пластичности, чрезмерный рост зерна иногда может снизить общую прочность и вязкость материала.

Контроль конечного размера зерна требует точного управления как температурой, так и временем выдержки материала при этой температуре.

Важность контролируемого охлаждения

Последний шаг — медленное охлаждение материала до комнатной температуры — так же важен, как и нагрев.

Слишком быстрое охлаждение металла может повторно вызвать термические напряжения, частично нивелируя преимущества процесса и потенциально снова делая материал хрупким. Медленная скорость охлаждения позволяет восстановленной кристаллической структуре стабилизироваться в состоянии низкого напряжения.

Применение этого к вашей цели

Конкретный цикл отжига, который вы используете, должен быть адаптирован к желаемому результату материала. Используйте три стадии в качестве руководства для достижения вашей инженерной цели.

- Если ваша основная цель — снятие напряжений без изменения прочности: Стремитесь к процессу, который завершает стадию Возврата, но останавливается до значительной рекристаллизации.

- Если ваша основная цель — максимизировать мягкость и пластичность: Вы должны убедиться, что процесс достаточен для полного завершения стадии Рекристаллизации.

- Если ваша основная цель — достижение определенного баланса прочности и пластичности: Вы должны точно контролировать температуру и время, чтобы управлять степенью Роста зерна после завершения рекристаллизации.

Понимая эти три отдельные стадии, вы получаете точный контроль над конечными механическими свойствами материала.

Сводная таблица:

| Стадия | Ключевое изменение | Основной эффект |

|---|---|---|

| Возврат | Дислокации перемещаются и аннигилируют | Снижает внутреннее напряжение |

| Рекристаллизация | Образуются новые, бездефектные зерна | Устраняет напряжение, восстанавливает пластичность |

| Рост зерна | Размер зерна увеличивается | Может снизить прочность при неконтролируемом процессе |

Нужна точная термическая обработка для ваших материалов?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для контролируемых процессов отжига. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете циклы термообработки в своей лаборатории, наши решения помогут вам достичь точных свойств материала — от снятия напряжений до пластичности — которые требуются для вашего исследования.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в отжиге и термообработке.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Что такое процесс вакуумной пайки? Достижение высокочистого, прочного соединения металлов

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Требует ли пайка нагрева? Да, это катализатор для создания прочных, постоянных соединений.

- Что такое окисление при пайке? Как его предотвратить для получения прочных и долговечных соединений

- Что такое вакуумная пайка? Полное руководство по высокочистому, не требующему флюса соединению металлов