По своей сути, магнетронное распыление — это чрезвычайно универсальный производственный процесс, используемый для нанесения исключительно тонких, высокоэффективных пленок материала на подложку. Этот метод физического осаждения из паровой фазы (PVD) является краеугольной технологией в отраслях от микроэлектроники и оптики до автомобилестроения и медицинских устройств. Его основное назначение — фундаментальное изменение поверхностных свойств объекта, придание ему новых возможностей, таких как повышенная долговечность, специфические оптические качества или электропроводность.

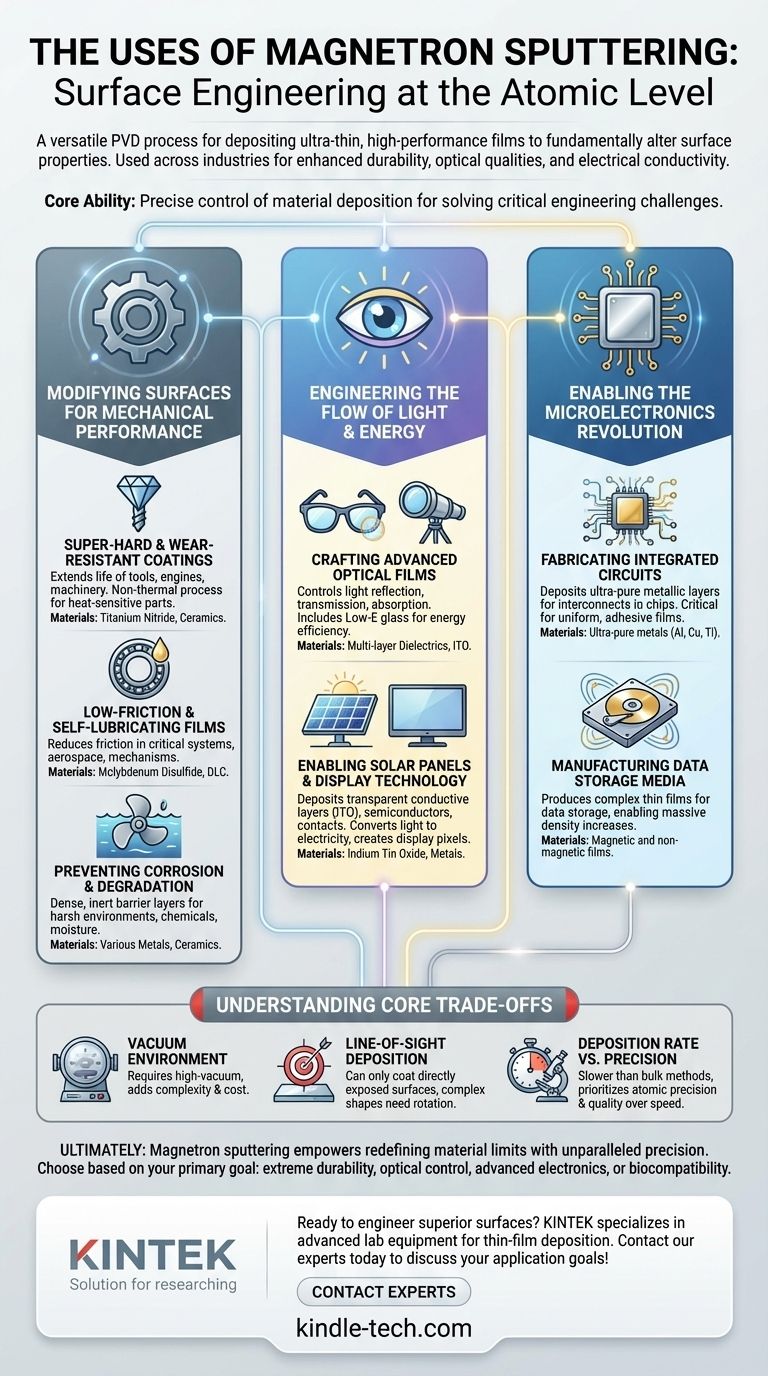

Истинная мощь магнетронного распыления заключается не в каком-либо одном применении, а в его фундаментальной способности конструировать поверхности материалов на атомном уровне. Точно контролируя осаждение тонких пленок, мы можем решать критические инженерные задачи в широком спектре отраслей.

Модификация поверхностей для улучшения механических характеристик

Магнетронное распыление является основным методом создания поверхностей, способных выдерживать экстремальные физические нагрузки. Это достигается путем нанесения пленок, которые тверже, скользят лучше или более устойчивы, чем основной материал.

Создание сверхтвердых и износостойких покрытий

Для инструментов и компонентов, подвергающихся интенсивному трению и износу, напыленные покрытия обеспечивают решающий защитный слой. Эти пленки, часто изготавливаемые из керамических материалов, таких как нитрид титана, значительно продлевают срок службы режущих инструментов, компонентов двигателей и промышленного оборудования.

Это нетермический процесс, что означает, что он может покрывать термочувствительные детали, не изменяя их фундаментальную структуру или закалку.

Разработка низкофрикционных и самосмазывающихся пленок

В приложениях, где снижение трения имеет решающее значение, распыление может наносить твердые смазки, такие как дисульфид молибдена или алмазоподобный углерод (DLC). Эти пленки необходимы для высокопроизводительных подшипников, аэрокосмических механизмов и других систем, где традиционные жидкие смазки выйдут из строя.

Предотвращение коррозии и деградации

Распыление также используется для нанесения плотных, инертных барьерных слоев, которые защищают подложку от окружающей среды. Эти коррозионностойкие покрытия жизненно важны для компонентов, подвергающихся воздействию агрессивных химикатов, влаги или соли, от лопаток газовых турбин в реактивных двигателях до арматуры в морской среде.

Проектирование потока света и энергии

Многие современные технологии зависят от способности точно контролировать, как свет и другие формы энергии взаимодействуют с поверхностью. Распыление обеспечивает атомную точность, необходимую для создания этих сложных оптических и электрических структур.

Создание передовых оптических пленок

От антибликового покрытия на ваших очках до зеркала на космическом телескопе — напыленные пленки имеют решающее значение. Нанося несколько ультратонких слоев материалов с различными показателями преломления, инженеры могут создавать покрытия, которые избирательно отражают, пропускают или поглощают определенные длины волн света.

Ярким примером является низкоэмиссионное (Low-E) стекло, используемое в современной архитектуре, которое имеет напыленное покрытие, отражающее инфракрасное тепло, пропуская при этом видимый свет, что значительно повышает энергоэффективность.

Обеспечение работы солнечных панелей и дисплейных технологий

Функциональность солнечных элементов и плоскопанельных дисплеев зависит от напыленных тонких пленок. Распыление используется для нанесения прозрачных проводящих слоев (таких как оксид индия-олова, или ITO), полупроводниковых материалов и металлических контактов, которые необходимы для преобразования света в электричество или для создания пикселей в ЖК- или OLED-экране.

Обеспечение революции в микроэлектронике

Невероятная плотность и производительность современной электроники были бы невозможны без магнетронного распыления. Этот процесс является фундаментальным для изготовления интегральных схем и устройств хранения данных.

Изготовление интегральных схем

В производстве полупроводников распыление используется для нанесения сверхчистых металлических слоев, которые образуют микроскопическую «проводку», соединяющую миллиарды транзисторов на одном чипе. Его способность создавать однородные, высокоадгезионные пленки имеет решающее значение для надежности и производительности устройства.

Производство носителей информации

Магнетронное распыление было ранней и важной технологией для производства компьютерных жестких дисков. Этот процесс используется для нанесения сложного набора магнитных и немагнитных тонких пленок, которые хранят данные, обеспечивая массовое увеличение плотности хранения, которое мы наблюдаем сегодня.

Понимание основных компромиссов

Хотя магнетронное распыление невероятно мощно, оно не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Требование вакуумной среды

Распыление должно производиться в высоковакуумной камере, чтобы предотвратить реакцию осажденных атомов с воздухом. Это делает оборудование более сложным и дорогим, чем атмосферные процессы, такие как покраска или гальванизация.

Осаждение «по прямой видимости»

В своей базовой форме распыление является методом «по прямой видимости», что означает, что оно может покрывать только поверхности, непосредственно подверженные воздействию распыляемой мишени. Равномерное покрытие сложных трехмерных форм требует сложных систем вращения деталей, что увеличивает сложность процесса.

Скорость осаждения против точности

Хотя распыление быстрее, чем некоторые другие методы PVD, оно может быть относительно медленным процессом по сравнению с методами объемного покрытия. Компромисс заключается в скорости против контроля; распыление отдает приоритет атомной точности и качеству пленки над быстрым наращиванием материала.

Правильный выбор для вашей цели

Решение об использовании магнетронного распыления полностью зависит от проблемы, которую вам необходимо решить.

- Если ваш основной акцент делается на исключительной долговечности: Распыление является ведущим выбором для создания твердых, износостойких и низкофрикционных покрытий на критически важных компонентах.

- Если ваш основной акцент делается на оптическом контроле: Это отраслевой стандарт для высокоточных покрытий на линзах, окнах и фильтрах.

- Если ваш основной акцент делается на передовой электронике: Распыление является незаменимым и обязательным процессом для изготовления современных полупроводников и носителей информации.

- Если ваш основной акцент делается на биосовместимости или эстетике: Технология превосходно подходит для нанесения инертных покрытий на медицинские имплантаты и создания прочных, декоративных покрытий для потребительских товаров.

В конечном итоге, магнетронное распыление дает инженерам и ученым возможность переопределить пределы материалов, контролируя их поверхности с беспрецедентной точностью.

Сводная таблица:

| Область применения | Основные применения | Распространенные материалы |

|---|---|---|

| Механические характеристики | Износостойкие покрытия, низкофрикционные пленки, антикоррозионные барьеры | Нитрид титана, DLC, дисульфид молибдена |

| Оптика и энергетика | Антибликовые покрытия, Low-E стекло, солнечные элементы, дисплеи | Оксид индия-олова (ITO), многослойные диэлектрики |

| Микроэлектроника | Полупроводниковые межсоединения, носители информации | Сверхчистые металлы (Al, Cu, Ti) |

| Медицина и декор | Биосовместимые имплантаты, прочные эстетические покрытия | Золото, титан, керамика |

Готовы создавать превосходные поверхности с помощью магнетронного распыления? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для осаждения тонких пленок, обслуживая научно-исследовательские и производственные лаборатории в различных отраслях. Разрабатываете ли вы износостойкие компоненты, оптические покрытия или электронику нового поколения, наши решения обеспечивают необходимую точность и надежность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные цели применения!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- В чем разница между PECVD и напылением? Выберите правильный метод осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения