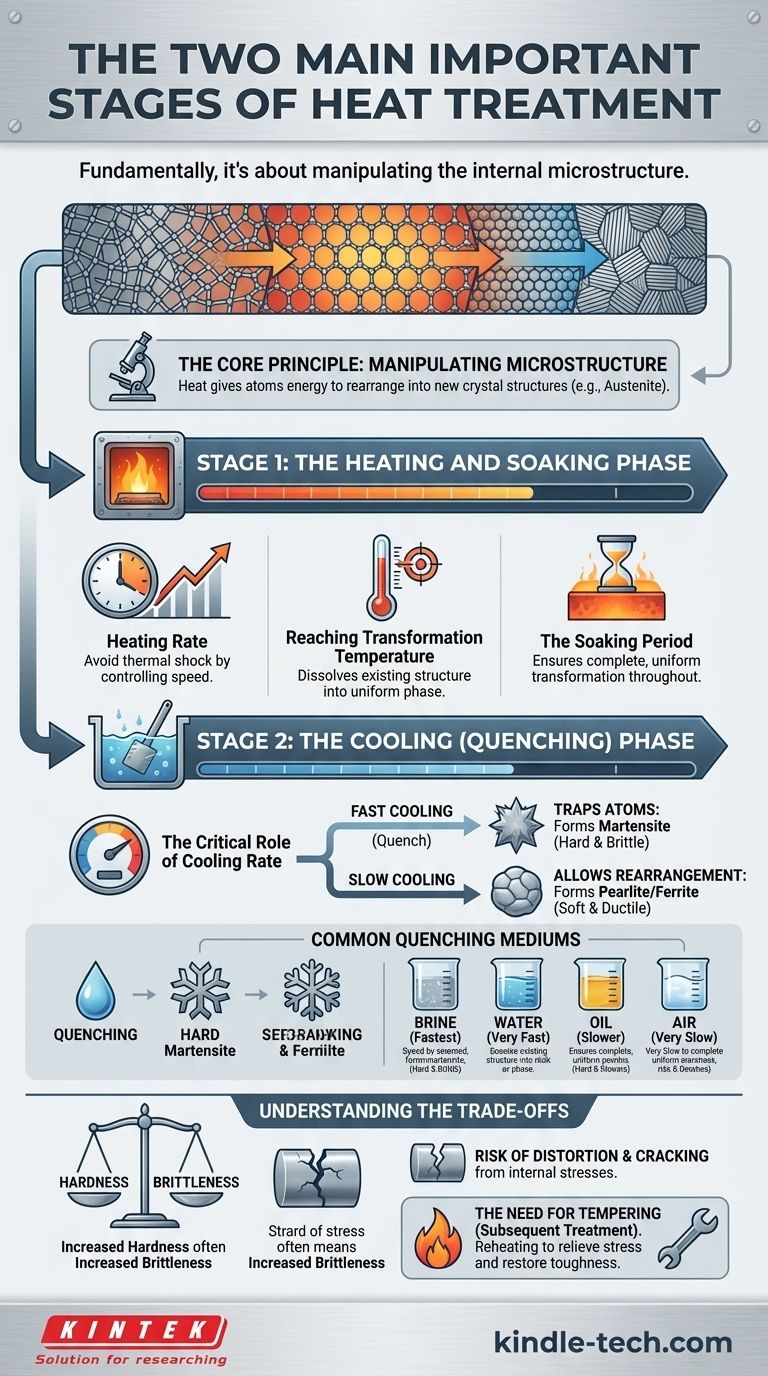

По сути, термическая обработка металлов — это двухэтапный процесс, включающий стадию нагрева и выдержки, за которой следует стадия контролируемого охлаждения. Цель состоит не просто в нагреве и охлаждении материала, а в использовании температуры и времени для целенаправленного изменения его внутренней кристаллической структуры, тем самым изменяя его физические свойства, такие как твердость, прочность и пластичность.

Два наиболее критически важных этапа — это не просто действия, а контролируемые фазы: стадия нагрева и выдержки, где атомная структура материала подготавливается к изменению, и стадия охлаждения, которая фиксирует новую, желаемую микроструктуру и соответствующие ей свойства.

Основной принцип: манипулирование микроструктурой

Чтобы понять термическую обработку, вы должны рассматривать металл не как твердый, статичный блок, а как жесткую решетку атомов. Тепло дает этим атомам энергию для движения и перестройки в различные кристаллические структуры.

Что такое микроструктура?

Микроструктура относится к специфическому расположению этих кристаллов, или «зерен», внутри металла. Различные расположения приводят к совершенно разным свойствам материала.

Например, для стали, распространенного примера, нагрев ее выше критической температуры превращает ее структуру в фазу, называемую аустенитом. Окончательные свойства стали определяются тем, во что этот аустенит превращается при охлаждении.

Этап 1: Фаза нагрева и выдержки

Первый этап закладывает основу для всего процесса. Его цель — превратить материал в однородную высокотемпературную фазу (например, аустенит), из которой может быть сформирована окончательная структура.

Скорость нагрева

Скорость нагрева детали имеет решающее значение. Слишком быстрый нагрев может вызвать термический шок, создавая внутренние напряжения, которые приводят к деформации или растрескиванию, особенно в сложных формах или толстых сечениях.

Достижение температуры превращения

Каждый процесс термической обработки имеет целевую температуру. Для закалки стали это аустенитизирующая температура. В этот момент существующая микроструктура растворяется и перекристаллизуется в однородную аустенитную фазу, создавая «чистый лист».

Период выдержки

После достижения целевой температуры материал выдерживается, или «отмачивается», в течение определенного времени. Это гарантирует, что превращение будет полным и равномерным по всему поперечному сечению детали, от поверхности до сердцевины.

Этап 2: Фаза охлаждения (закалки)

Это, пожалуй, самый решающий этап, поскольку скорость охлаждения определяет окончательную микроструктуру и, следовательно, свойства материала.

Критическая роль скорости охлаждения

Скорость, с которой материал охлаждается от температуры превращения, определяет, какие новые кристаллические структуры могут образоваться.

Быстрая скорость охлаждения, или закалка, фиксирует атомы в сильно напряженной, твердой структуре, называемой мартенситом. Медленная скорость охлаждения, напротив, позволяет атомам перестраиваться в более мягкие, более пластичные структуры, такие как перлит или феррит.

Распространенные закалочные среды

Скорость охлаждения контролируется закалочной средой. Выбор среды зависит от материала и желаемой твердости.

- Рассол (соленая вода): Обеспечивает самую быструю закалку, но с высоким риском деформации.

- Вода: Очень быстрая закалка, эффективная, но также может вызвать растрескивание.

- Масло: Более медленная закалка, чем вода, снижающая риск растрескивания при сохранении хорошей твердости.

- Воздух: Очень медленная «закалка», используемая в таких процессах, как нормализация, или для специальных «воздушно-твердеющих» сталей.

Понимание компромиссов

Термическая обработка — это не волшебная палочка; это процесс инженерных компромиссов. Понимание этих компромиссов имеет важное значение для успешного применения.

Твердость против хрупкости

Самый фундаментальный компромисс — это между твердостью и вязкостью. Создание очень твердой структуры, такой как мартенсит, путем быстрой закалки также делает материал чрезвычайно хрупким и подверженным разрушению.

Риск деформации и растрескивания

Быстрое охлаждение по своей сути является агрессивным процессом. Разница температур между поверхностью и сердцевиной детали вызывает огромные внутренние напряжения. Эти напряжения могут привести к короблению, деформации или даже растрескиванию детали во время или после закалки.

Необходимость последующих обработок (отпуска)

Поскольку полностью закаленная, только что закаленная деталь часто слишком хрупка для практического использования, почти всегда требуется вторичная термическая обработка. Этот процесс, называемый отпуском, включает повторный нагрев детали до гораздо более низкой температуры для снятия напряжений и восстановления некоторой степени вязкости, хотя и за счет некоторой потери твердости.

Согласование процесса с целью

Правильная стратегия термической обработки полностью зависит от предполагаемой функции компонента.

- Если ваша основная цель — максимальная твердость (например, для режущего инструмента или подшипника): Вы будете использовать процесс, который заканчивается очень быстрой закалкой для формирования мартенситной структуры.

- Если ваша основная цель — мягкость и пластичность (например, для подготовки детали к обширной механической обработке или формовке): Вы будете использовать процесс отжига, который включает очень медленное охлаждение внутри печи.

- Если ваша основная цель — баланс прочности и вязкости (например, для конструкционного вала или болта): Вы будете использовать процесс закалки для упрочнения детали, за которым сразу же следует отпуск для снижения хрупкости.

Контролируя эти фундаментальные этапы нагрева и охлаждения, вы можете спроектировать один кусок металла для выполнения совершенно разных целей.

Сводная таблица:

| Этап | Ключевое действие | Основная цель |

|---|---|---|

| 1. Нагрев и выдержка | Нагрев до целевой температуры и выдержка | Достижение однородной высокотемпературной микроструктуры (например, аустенита) |

| 2. Охлаждение (закалка) | Контроль скорости охлаждения (закалка) | Фиксация окончательной микроструктуры и желаемых свойств материала |

Готовы достичь точных свойств материала в вашей лаборатории?

Два этапа термической обработки являются фундаментальными, но успех зависит от точного контроля. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для надежных процессов термической обработки, от высокотемпературных печей для равномерного нагрева и выдержки до правильных закалочных сред для контролируемого охлаждения.

Позвольте нам помочь вам оптимизировать твердость, прочность и пластичность для ваших конкретных применений. Свяжитесь с нашими экспертами сегодня, чтобы обсудить потребности вашей лаборатории в термической обработке!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов

- Что такое процесс вакуумной термообработки? Достижение превосходного контроля, чистоты и качества

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости