По сути, процесс закалки состоит из трех основных этапов. Он начинается с нагрева металла до определенной температуры превращения, выдержки при этой температуре для обеспечения однородной внутренней структуры, а затем быстрого охлаждения (закалки) для фиксации этой новой структуры. Однако почти всегда требуется критический четвертый этап — отпуск — для улучшения конечных свойств материала.

Цель закалки не просто сделать металл тверже; это контролируемый термический процесс, предназначенный для изменения внутренней кристаллической структуры материала. Ключ к пониманию заключается в том, что быстрое охлаждение создает чрезвычайную твердость, но также и чрезвычайную хрупкость, которой затем необходимо управлять посредством отпуска для достижения полезного баланса прочности и вязкости.

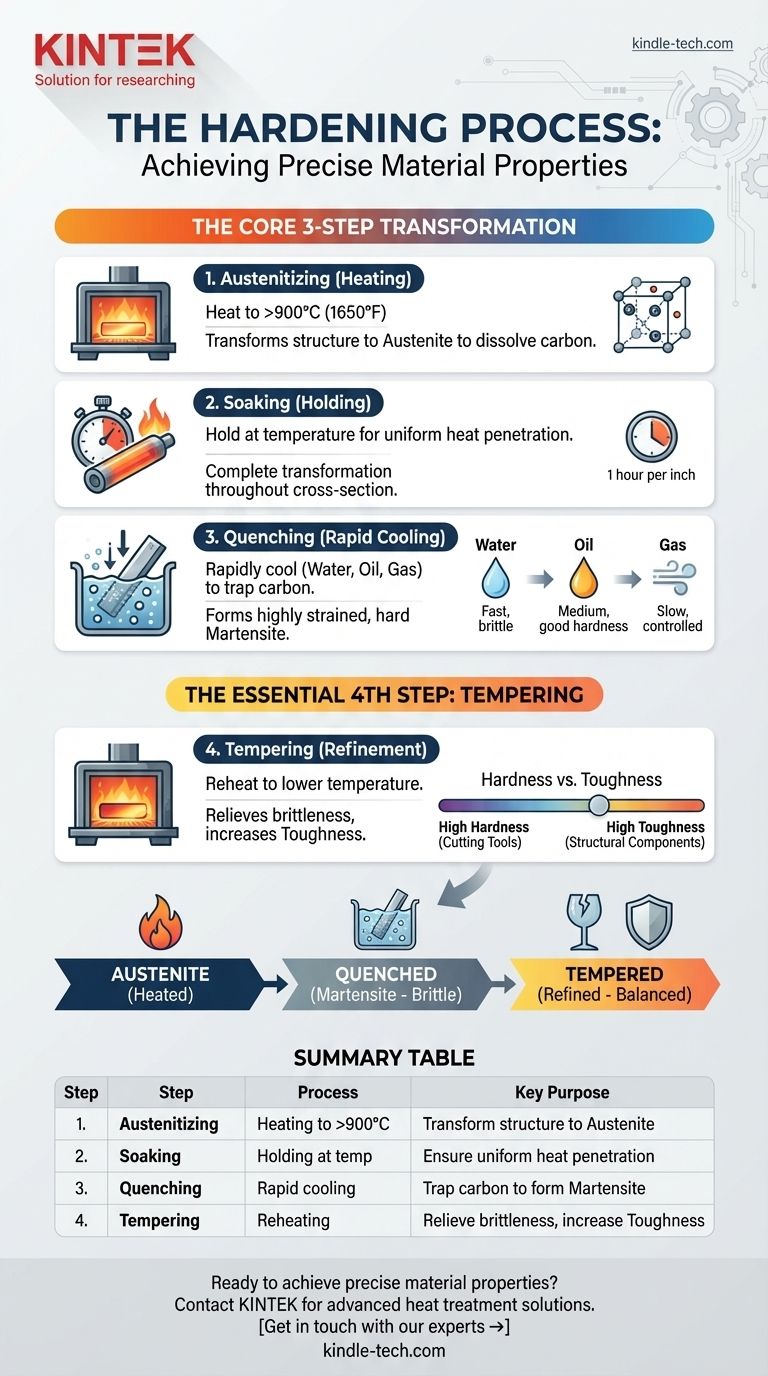

Основной процесс закалки: трехэтапное превращение

Закалка — это фундаментальная термообработка, которая коренным образом изменяет физические свойства стали и некоторых других сплавов. Каждый этап служит точной металлургической цели.

Этап 1: Аустенитизация (Нагрев)

Процесс начинается с нагрева стали в печи до температуры выше ее верхней критической точки, обычно выше 900°C (1650°F).

Эта высокая температура вызывает превращение кристаллической структуры стали в состояние, известное как аустенит, которое обладает уникальной способностью растворять значительное количество углерода в своей матрице.

Этап 2: Выдержка (Удержание)

После достижения температуры превращения материал выдерживается или «выдерживается» в течение определенного времени.

Общее эмпирическое правило — выдерживать деталь в течение одного часа на каждый дюйм толщины. Это гарантирует полное проникновение тепла и завершение аустенитного превращения по всему сечению компонента.

Этап 3: Закалка (Быстрое охлаждение)

После выдержки материал быстро охлаждают, погружая его в закалочную среду. Это чрезвычайно быстрое охлаждение не дает атомам углерода времени выйти из кристаллической структуры, как это произошло бы при медленном охлаждении.

Этот процесс «запирает» углерод, заставляя образовываться новую, сильно напряженную и очень твердую кристаллическую структуру, называемую мартенситом. Выбор среды — такой как вода, рассол, масло или газ — определяет скорость охлаждения и конечную твердость.

Почему закалка редко бывает последним этапом

Создание мартенсита достигает цели сделать сталь чрезвычайно твердой, но это достигается ценой. Полученный материал часто бывает слишком хрупким для большинства практических применений.

Проблема хрупкости

Полностью закаленная, не подвергнутая отпуску стальная деталь имеет свойства, схожие со стеклом. Она обладает очень высокой прочностью на сжатие и износостойкостью, но подвержена разрушению при резком ударе или ударной нагрузке.

Внутренние напряжения, создаваемые быстрой закалкой, делают деталь нестабильной и ненадежной.

Этап 4: Отпуск (Важнейшая доработка)

Для решения проблемы хрупкости проводится вторичная термообработка, называемая отпуском.

Закаленную деталь повторно нагревают до гораздо более низкой температуры (ниже диапазона критического превращения) и выдерживают в течение установленного времени. Этот процесс снимает внутренние напряжения и позволяет кристаллической структуре немного расслабиться, обменивая небольшое количество твердости на значительное увеличение вязкости.

Понимание компромиссов

Взаимосвязь между закалкой и отпуском — это балансирование. Используемые конкретные температуры и время определяются конечными свойствами, требуемыми для компонента.

Спектр твердости против вязкости

Температура, используемая на этапе отпуска, напрямую контролирует конечный баланс свойств.

Низкая температура отпуска приводит к очень высокой твердости, но ограниченной вязкости, что подходит для режущих инструментов. Более высокая температура отпуска дает более вязкую, более пластичную деталь в ущерб некоторой твердости, что идеально подходит для конструкционных компонентов.

Влияние закалочной среды

Скорость закалки — критически важная переменная.

- Вода/Рассол: Обеспечивают самые быстрые скорости охлаждения, достигая максимальной твердости, но с самым высоким риском деформации или растрескивания.

- Масло: Обеспечивает более медленную, менее резкую закалку, снижая риск растрескивания при сохранении хорошей твердости.

- Газ: Используется в вакуумных печах, газовая закалка (часто азотом) обеспечивает наиболее контролируемое и медленное охлаждение, идеально подходящее для сложных геометрических форм и минимизации деформации.

Сделайте правильный выбор для вашей цели

Конкретные параметры процесса закалки и отпуска должны быть адаптированы к предполагаемому применению компонента.

- Если ваш основной акцент — максимальная износостойкость и способность резать: Используйте процесс, который обеспечивает высокую твердость, за которым следует низкотемпературный отпуск для снятия напряжения без существенного снижения этой твердости.

- Если ваш основной акцент — прочность и ударопрочность: Отпуск является наиболее важным этапом; потребуется более высокая температура отпуска, чтобы придать вязкость, необходимую для предотвращения катастрофического разрушения таких деталей, как шестерни, валы и оси.

- Если ваш основной акцент — сохранение жестких допусков по размерам: Менее резкая закалочная среда, такая как масло или газ в вакуумной печи, имеет решающее значение для минимизации риска коробления и деформации.

В конечном счете, овладение термообработкой заключается в точном контроле внутренней структуры материала для обеспечения тех характеристик производительности, которые требует применение.

Сводная таблица:

| Этап | Процесс | Ключевая цель |

|---|---|---|

| 1. Аустенитизация | Нагрев до >900°C (1650°F) | Превращение структуры в аустенит для растворения углерода |

| 2. Выдержка | Удержание при температуре | Обеспечение равномерного проникновения тепла и полного превращения |

| 3. Закалка | Быстрое охлаждение (вода, масло, газ) | Запирание углерода для формирования твердой мартенситной структуры |

| 4. Отпуск | Повторный нагрев до более низкой температуры | Снятие хрупкости и повышение вязкости |

Готовы добиться точных характеристик материала для ваших компонентов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для освоения процессов термообработки, таких как закалка и отпуск. Независимо от того, разрабатываете ли вы режущие инструменты, требующие максимальной твердости, или конструкционные детали, нуждающиеся в превосходной ударопрочности, наши решения обеспечивают контролируемые и воспроизводимые результаты.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может помочь вам оптимизировать рабочий процесс термообработки и обеспечить те характеристики производительности, которые требует ваше применение.

Связаться с нашими экспертами →

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Как работает вакуумная термообработка? Достижение превосходных свойств материала в чистой среде

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости