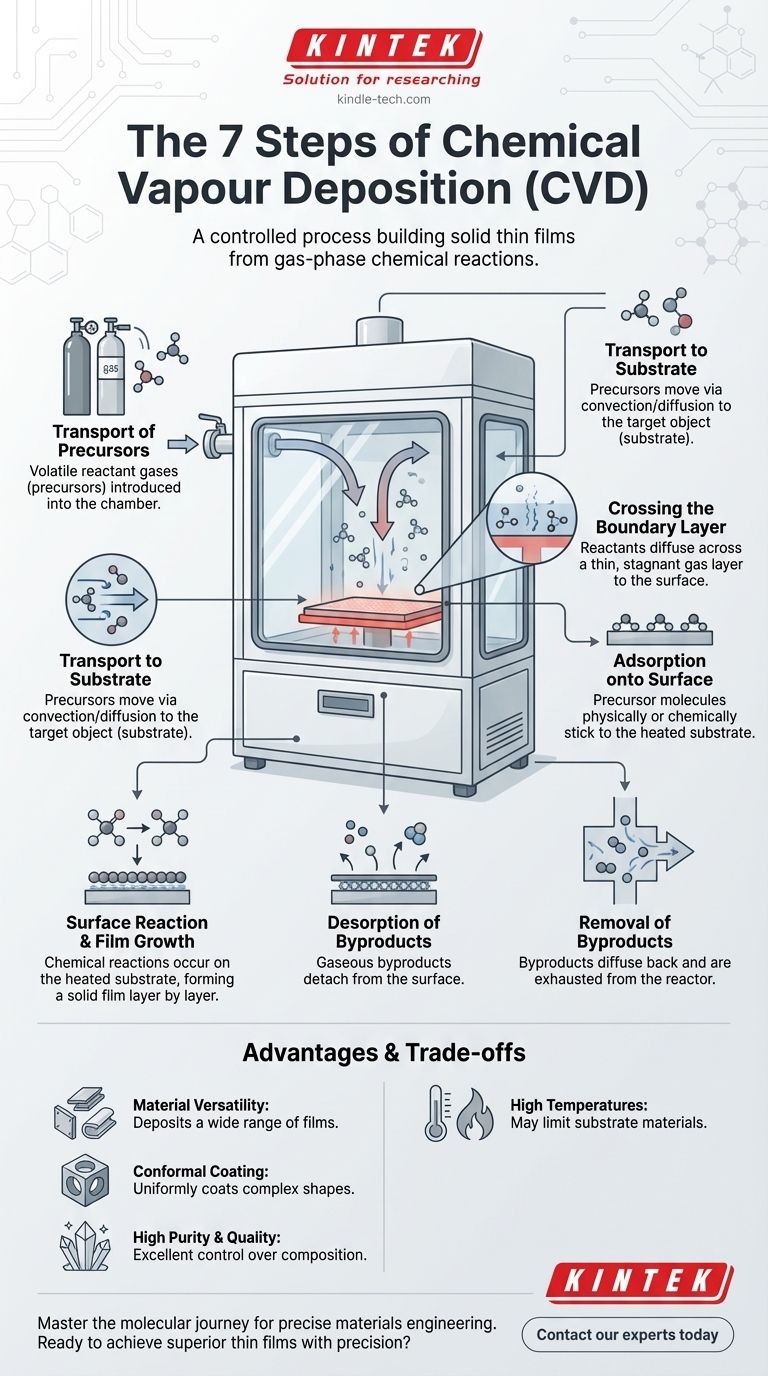

По сути, химическое осаждение из газовой фазы (CVD) — это строго контролируемый процесс, который формирует твердую тонкую пленку на поверхности в результате химической реакции в газовой фазе. Он включает транспортировку газообразных реагентов (прекурсоров) к подложке, где они реагируют и осаждают новый материал, с последующим удалением газообразных побочных продуктов.

Весь процесс CVD можно рассматривать как молекулярный конвейер. Он тщательно управляет перемещением молекул газа, которые доставляются на поверхность, химически превращаются в твердую пленку, а их отходы эффективно удаляются.

Путь CVD: от газа к твердой пленке

Чтобы по-настоящему понять CVD, мы должны разбить процесс на его фундаментальную последовательность событий. Каждый этап является критической контрольной точкой, которая определяет качество и свойства конечной пленки.

Этап 1: Транспортировка прекурсоров в реактор

Процесс начинается с введения точных количеств одного или нескольких летучих газообразных реагентов, известных как прекурсоры, в реакционную камеру. Эти газы являются химическими строительными блоками для конечной пленки.

Этап 2: Транспортировка к подложке

Попав в камеру, молекулы прекурсора перемещаются через основной газовый поток посредством конвекции и диффузии к целевому объекту, называемому подложкой. Эта подложка является поверхностью, на которой будет расти пленка.

Этап 3: Пересечение пограничного слоя

Непосредственно над поверхностью подложки существует тонкий, относительно застойный слой газа, известный как пограничный слой. Молекулы реагентов должны диффундировать через этот слой, чтобы достичь поверхности, что часто может быть самой медленной и критической частью всего процесса.

Этап 4: Адсорбция на поверхности

Когда молекула прекурсора успешно достигает подложки, она физически или химически прилипает к поверхности. Этот процесс называется адсорбцией.

Этап 5: Поверхностная реакция и рост пленки

Когда прекурсор адсорбируется на нагретой подложке, происходят химические реакции. Эти реакции разлагают прекурсоры и образуют стабильный твердый материал, создавая тонкую пленку слой за слоем посредством нуклеации и роста.

Этап 6: Десорбция побочных продуктов

Химические реакции, образующие пленку, также создают нежелательные газообразные побочные продукты. Эти молекулы побочных продуктов должны отделиться, или десорбироваться, от поверхности, чтобы освободить место для прибытия новых реагентов.

Этап 7: Удаление побочных продуктов из реактора

Наконец, десорбированные побочные продукты диффундируют обратно через пограничный слой и уносятся основным газовым потоком, выходя из камеры через вытяжную систему.

Понимание компромиссов и преимуществ

CVD — мощная технология, но ее использование регулируется определенным набором характеристик и ограничений. Понимание этого является ключом к определению того, подходит ли она для конкретного применения.

Преимущество: Универсальность материалов

CVD не ограничивается одним типом материала. Его можно использовать для осаждения широкого спектра пленок, включая металлы, многокомпонентные сплавы и сложные керамические или композитные слои.

Преимущество: Конформное покрытие

Одним из наиболее значительных преимуществ CVD является его способность производить высоко конформные покрытия. Это означает, что он может равномерно покрывать сложные трехмерные формы, свойство, часто описываемое как хорошее «обтекание».

Преимущество: Высокая чистота и качество

Процесс позволяет отлично контролировать химический состав, что приводит к получению исключительно чистых, плотных и хорошо кристаллизованных пленок.

Компромисс: Высокие температуры и ограничения подложки

Традиционные процессы CVD часто требуют очень высоких температур для обеспечения необходимой энергии для химических реакций. Это может ограничивать типы материалов подложки, которые могут быть использованы без повреждения.

Правильный выбор для вашей цели

Детальное понимание этих шагов позволяет эффективно контролировать и устранять неполадки в процессе. Ваша основная цель определит, какие шаги требуют наибольшего внимания.

- Если ваша основная цель — качество и однородность пленки: Сосредоточьтесь на переносе через пограничный слой (Этап 3) и кинетике поверхностной реакции (Этап 5), поскольку они контролируют скорость роста и структуру.

- Если ваша основная цель — создание конкретного материала: Вашей главной задачей будет выбор прекурсоров (Этап 1) и точный контроль температуры и давления для проведения желаемой поверхностной реакции (Этап 5).

- Если ваша основная цель — устранение дефектов: Изучите удаление побочных продуктов (Этапы 6 и 7), так как застрявшие побочные продукты могут вызывать примеси, а нежелательные реакции в газовой фазе (Этап 2) могут создавать частицы, которые оседают на пленке.

В конечном итоге, освоение процесса CVD означает контроль каждой стадии этого молекулярного пути для точного проектирования материалов.

Сводная таблица:

| Этап | Ключевое действие | Цель |

|---|---|---|

| 1 | Транспортировка прекурсоров | Введение газообразных реагентов в камеру |

| 2 | Транспортировка к подложке | Перемещение газов к целевой поверхности |

| 3 | Пересечение пограничного слоя | Диффузия через застойный газовый слой к поверхности |

| 4 | Адсорбция | Молекулы прекурсора прилипают к подложке |

| 5 | Поверхностная реакция | Химическое превращение создает твердую пленку |

| 6 | Десорбция | Газообразные побочные продукты отделяются от поверхности |

| 7 | Удаление побочных продуктов | Вывод отработанных газов из реактора |

Готовы получать превосходные тонкие пленки с высокой точностью? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для процессов химического осаждения из газовой фазы. Наши решения помогают вам контролировать каждый этап — от подачи прекурсоров до удаления побочных продуктов — обеспечивая высокочистые, конформные покрытия для ваших самых требовательных применений.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы CVD могут расширить возможности вашей лаборатории и ускорить ваши исследования материалов.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки