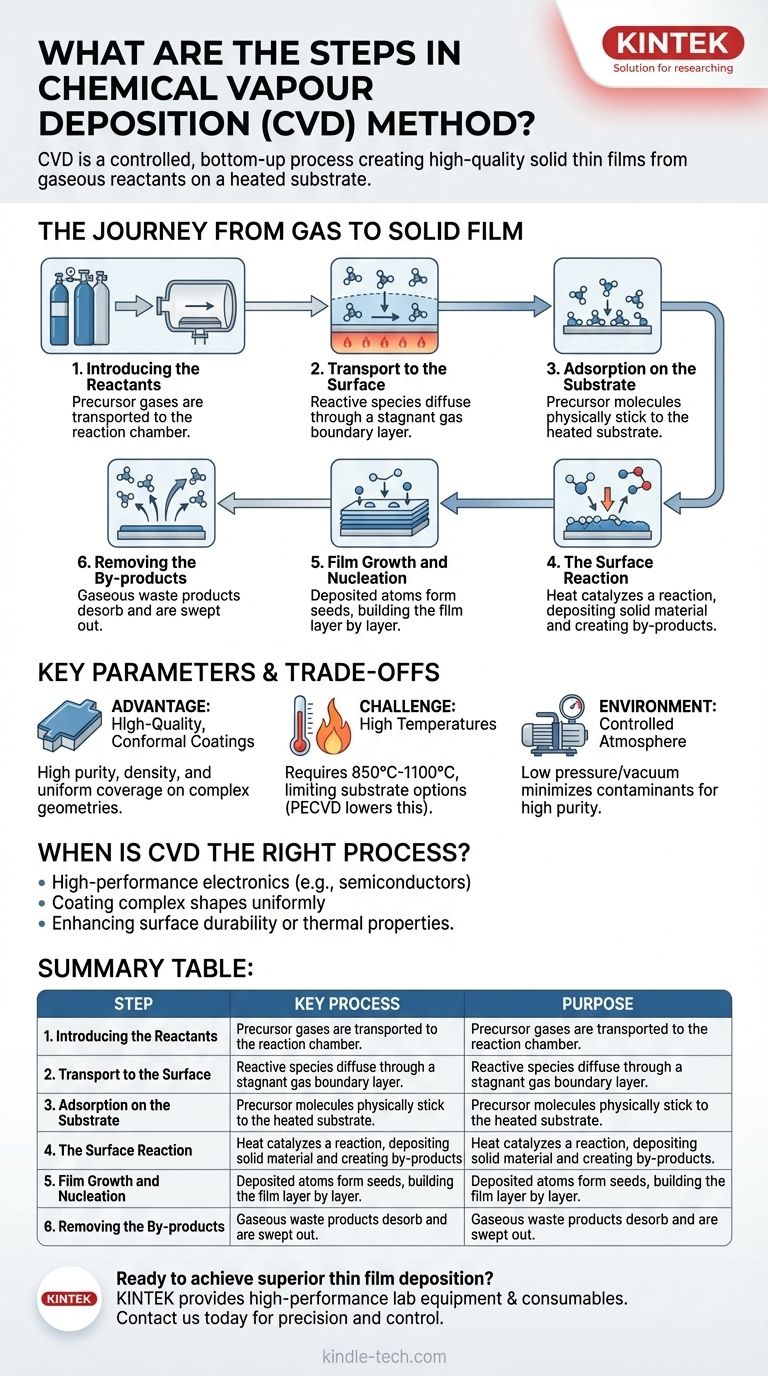

По своей сути, химическое осаждение из газовой фазы (CVD) — это многоступенчатый процесс создания высококачественной твердой тонкой пленки на подложке из газообразных реагентов. Основная последовательность включает транспортировку реактивных газов к подложке, где они адсорбируются на поверхности, вступают в химическую реакцию с образованием пленки, и, наконец, газообразные побочные продукты этой реакции удаляются. Эта контролируемая сборка «снизу вверх» позволяет создавать исключительно чистые и плотные покрытия.

Фундаментальный принцип CVD — это контролируемая химическая реакция на нагретой поверхности. Газы-прекурсоры вводятся в камеру, где они разлагаются и реагируют на подложке, образуя твердую пленку слой за слоем атомов, что делает его мощным инструментом для производства передовых материалов.

Путь от газа к твердой пленке

Понимание CVD требует отслеживания пути молекул-прекурсоров, поскольку они превращаются из газа в точный твердый слой. Весь процесс происходит в тщательно контролируемых условиях температуры и низкого давления, часто в вакууме, для обеспечения чистоты и предотвращения нежелательных реакций.

Шаг 1: Введение реагентов

Процесс начинается с введения одного или нескольких летучих газов-прекурсоров в реакционную камеру. Эти газы содержат элементы, которые в конечном итоге образуют конечную пленку. Они транспортируются к подложке посредством конвекции и диффузии.

Шаг 2: Транспортировка к поверхности

Когда газы приближаются к нагретой подложке, непосредственно над поверхностью образуется тонкий, застойный слой газа, известный как пограничный слой. Реактивные частицы должны диффундировать через этот слой, чтобы достичь подложки, что может влиять на однородность и скорость роста пленки.

Шаг 3: Адсорбция на подложке

Как только молекулы газа-прекурсора достигают подложки, они физически прилипают к поверхности в процессе, называемом адсорбцией. Это критическое предварительное условие для химической реакции; молекулы должны быть временно удерживаемы на поверхности для реакции.

Шаг 4: Поверхностная реакция

Это центральный этап CVD. Энергия, обеспечиваемая нагретой подложкой, катализирует гетерогенную химическую реакцию между адсорбированными молекулами. Эта реакция разлагает прекурсоры, осаждая желаемый твердый материал и создавая летучие побочные продукты.

Шаг 5: Рост пленки и нуклеация

Осажденные атомы действуют как центры нуклеации, или зародыши, для дальнейшего роста. Другие атомы, диффундирующие по поверхности, найдут эти центры и свяжутся с ними, постепенно наращивая слой пленки, чтобы сформировать непрерывное, кристаллическое или аморфное покрытие.

Шаг 6: Удаление побочных продуктов

Химическая реакция создает газообразные отходы, которые больше не нужны. Эти побочные продукты десорбируются (отделяются) от поверхности подложки, диффундируют обратно через пограничный слой и затем выносятся из реакционной камеры потоком газа.

Понимание ключевых параметров и компромиссов

Хотя CVD является мощным методом, он не является универсальным решением. Его эффективность определяется балансом его уникальных преимуществ и присущих ему ограничений, что определяет области его наилучшего применения.

Преимущество: Высококачественные, конформные покрытия

CVD известен производством пленок высокой чистоты и плотности. Поскольку он строит пленку атом за атомом, он обеспечивает исключительный контроль над химическим составом материала, кристаллической структурой и толщиной. Ключевым преимуществом является его способность создавать конформные покрытия, которые равномерно покрывают сложные трехмерные формы.

Проблема: Высокие температуры

Основным ограничением традиционного CVD является высокая температура реакции, часто от 850°C до 1100°C. Многие материалы подложки не могут выдерживать такой нагрев без плавления или деградации. Однако современные вариации, такие как плазменно-стимулированное CVD (PECVD), могут значительно снизить это требование к температуре.

Окружающая среда: Необходимость контролируемой атмосферы

Процесс должен происходить при низком атмосферном давлении или в вакууме, чтобы минимизировать загрязнения и фоновые газы. Это гарантирует, что происходят только намеченные реакции, что приводит к высокой чистоте конечной пленки. Это требование увеличивает сложность и стоимость оборудования.

Когда CVD является правильным процессом?

Выбор CVD полностью зависит от требуемых свойств конечной пленки. Процесс превосходит там, где качество и точность важнее стоимости или температуры обработки.

- Если ваша основная цель — высокопроизводительная электроника или датчики: CVD является ведущим методом для создания высококачественного графена с низким количеством дефектов и других передовых полупроводниковых слоев.

- Если ваша основная цель — равномерное покрытие сложных форм: Возможность CVD «обертывать» делает его идеальным для компонентов со сложной геометрией, которые не могут быть покрыты другими методами прямой видимости.

- Если ваша основная цель — повышение долговечности поверхности или термических свойств: CVD используется для нанесения чрезвычайно твердых и упругих покрытий, таких как керамика или сплавы, для улучшения характеристик основных материалов.

В конечном итоге, химическое осаждение из газовой фазы является фундаментальной технологией для создания передовых материалов на молекулярном уровне.

Сводная таблица:

| Шаг | Ключевой процесс | Цель |

|---|---|---|

| 1 | Введение реагентов | Подача газов-прекурсоров в реакционную камеру. |

| 2 | Транспортировка к поверхности | Газы диффундируют через пограничный слой, чтобы достичь подложки. |

| 3 | Адсорбция | Молекулы-прекурсоры физически прилипают к поверхности подложки. |

| 4 | Поверхностная реакция | Нагрев катализирует реакцию, осаждая материал твердой пленки. |

| 5 | Рост пленки и нуклеация | Осажденные атомы строят пленку слой за слоем. |

| 6 | Удаление побочных продуктов | Газообразные отходы десорбируются и выносятся из камеры. |

Готовы добиться превосходного осаждения тонких пленок в вашей лаборатории?

KINTEK специализируется на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов для передовых процессов, таких как химическое осаждение из газовой фазы. Независимо от того, разрабатываете ли вы высокопроизводительную электронику, покрываете сложные компоненты или повышаете долговечность материалов, наши решения разработаны для обеспечения точности, чистоты и контроля, которые требуются вашим исследованиям.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может поддержать ваши конкретные лабораторные потребности и помочь вам создавать передовые материалы на молекулярном уровне.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов