Коротко говоря, основные проблемы безопасности пиролиза — это значительный риск пожара и взрыва при нагревании легковоспламеняющихся материалов до высоких температур, а также образование токсичных, нестабильных и экологически опасных побочных продуктов. Эти риски требуют строго контролируемых процессов, специализированного оборудования и строгих протоколов безопасности для эффективного управления.

Пиролиз не является по своей сути небезопасным, но это беспощадный процесс. Его основная проблема безопасности заключается в управлении огромной тепловой энергией и химически реактивными веществами, которые он создает. Комплексная стратегия безопасности должна охватывать весь жизненный цикл, от обращения с сырьем и контроля процесса до хранения продукта и управления выбросами.

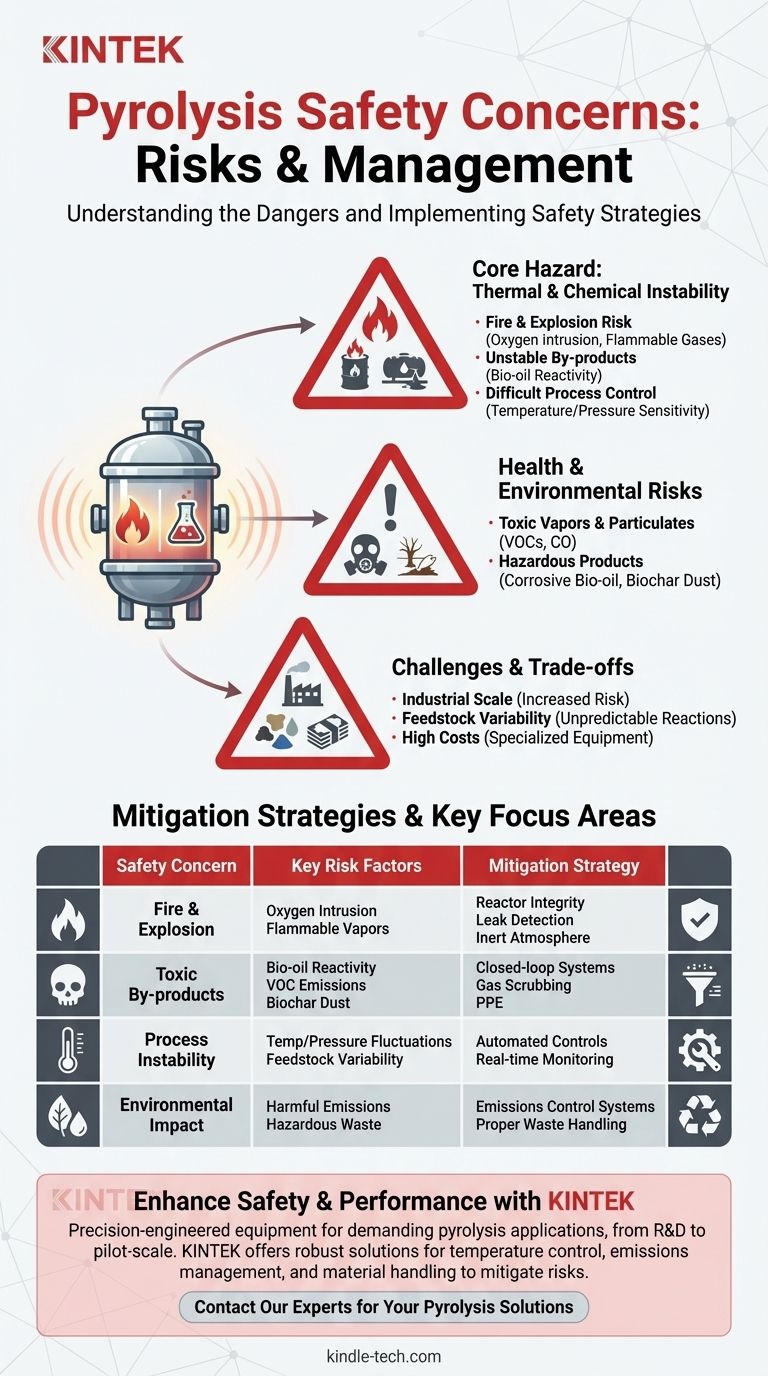

Основная опасность: термическая и химическая нестабильность

Фундаментальные риски безопасности пиролиза напрямую связаны с его основной функцией: термическим разложением материала в среде с ограниченным содержанием кислорода. Этот процесс создает высокоэнергетическое, реактивное состояние, которое необходимо тщательно контролировать.

Риск пожара и взрыва

Наиболее непосредственная и серьезная опасность — это потенциальный пожар или взрыв. В процессе намеренно образуются горючие газы и пары из сырья.

Если кислород случайно попадает в горячий реактор — через утечку, отказ уплотнения или неправильную процедуру — эти горячие газы могут воспламениться взрывоопасно. Это делает целостность пиролизного реактора и связанного с ним трубопровода первостепенной задачей.

Нестабильные и реактивные побочные продукты

Основной жидкий продукт, часто называемый пиролизным маслом или биомаслом, не является стабильным веществом, как обычная сырая нефть. Это сложная смесь реактивных органических соединений.

Со временем это масло может продолжать реагировать само с собой, что приводит к постепенному увеличению вязкости или даже затвердеванию. Нагревание масла может ускорить эти реакции, производя летучие органические соединения (ЛОС) и твердые остатки, создавая опасности при обращении и хранении.

Сложный контроль процесса

Высокотемпературный пиролиз — это деликатный баланс. Конкретные образующиеся химические продукты очень чувствительны к температуре, давлению и составу сырья.

Без точных и надежных систем управления процесс может давать непредсказуемые и потенциально более опасные побочные продукты. Это требует сложного мониторинга и автоматизации, особенно в промышленных масштабах.

Риски для здоровья и окружающей среды

Помимо непосредственных физических опасностей, пиролиз производит вещества, которые представляют значительные риски для здоровья и окружающей среды, если они не будут должным образом локализованы.

Выбросы токсичных паров и твердых частиц

Процесс может выбрасывать в атмосферу ряд вредных загрязнителей. К ним относятся летучие органические соединения (ЛОС), угарный газ и мелкие твердые частицы.

Правильные системы обработки газов и скрубберы не являются необязательными; это необходимые компоненты безопасности, требуемые для защиты операторов и предотвращения загрязнения окружающей среды.

Опасный характер продуктов

Сами продукты требуют осторожного обращения. Биомасло может быть коррозионным и может содержать токсичные или канцерогенные соединения в зависимости от сырья.

Аналогично, твердый биоуголь может существовать в виде мелкой пыли, что представляет опасность для дыхательных путей и требует соответствующего использования средств индивидуальной защиты (СИЗ) при обращении.

Понимание компромиссов

Внедрение безопасной пиролизной установки включает в себя решение нескольких ключевых проблем. Игнорирование этих реалий является распространенной ошибкой, которая может привести к сбою проекта или инциденту безопасности.

Проблема масштаба

Процесс, который управляем в контролируемых лабораторных условиях, представляет гораздо большие риски в промышленных масштабах. Потенциальные точки утечки умножаются, объем горючего газа резко увеличивается, а последствия отказа становятся гораздо более серьезными.

Влияние изменчивости сырья

Пиролиз часто рекламируется за его способность перерабатывать разнообразное сырье, но эта гибкость также является проблемой безопасности. Различные исходные материалы будут разлагаться по-разному, изменяя состав и свойства образующихся масел и газов.

Протоколы безопасности должны быть достаточно надежными, чтобы учитывать эту изменчивость, чтобы избежать неожиданных реакций или образования непредвиденных токсичных побочных продуктов.

Высокие затраты на оборудование и эксплуатацию

Необходимость управления высокими температурами, контроля чувствительного химического процесса и удержания опасных веществ диктует использование высококачественного специализированного оборудования.

Для безопасной и надежной системы требуются значительные капиталовложения. Попытка сократить расходы на реакторы, датчики или блокировки безопасности напрямую приводит к увеличению эксплуатационного риска.

Правильный выбор для вашей цели

Ваш подход к управлению безопасностью пиролиза должен определяться вашей основной целью.

- Если ваша основная цель — промышленное применение: Уделяйте первостепенное внимание инвестициям в надежные, автоматизированные системы управления процессами, комплексное обнаружение утечек, а также спроектированные системы пожаротушения и аварийного отключения.

- Если ваша основная цель — исследования и разработки: Внедряйте строгие лабораторные протоколы безопасности с акцентом на мелкомасштабное удержание, непрерывный мониторинг атмосферы и тщательный химический анализ всех выходов.

- Если ваша основная цель — воздействие на окружающую среду: Ваш критический путь — это проектирование и валидация комплексной системы контроля выбросов для улавливания и обработки всех опасных паров и твердых частиц.

В конечном итоге, безопасность не может быть дополнением; она должна быть основным принципом, интегрированным в проектирование и эксплуатацию любой пиролизной системы.

Сводная таблица:

| Проблема безопасности | Ключевые факторы риска | Стратегия смягчения рисков |

|---|---|---|

| Пожар и взрыв | Попадание кислорода, горючие газы/пары | Целостность реактора, обнаружение утечек, инертная атмосфера |

| Токсичные побочные продукты | Реакционная способность биомасла, выбросы ЛОС, пыль биоугля | Замкнутые системы, скрубберы газов, СИЗ |

| Нестабильность процесса | Колебания температуры/давления, изменчивость сырья | Автоматизированное управление, мониторинг в реальном времени |

| Воздействие на окружающую среду | Вредные выбросы, опасные отходы | Системы контроля выбросов, надлежащая утилизация отходов |

Обеспечьте безопасность и эффективность вашего процесса пиролиза с помощью опыта KINTEK.

Проектирование и эксплуатация пиролизной системы требуют высокоточного оборудования и глубокого понимания рисков термических процессов. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов, адаптированных для требовательных приложений, таких как исследования и разработки в области пиролиза и пилотные операции. Мы помогаем снизить риски с помощью надежных решений для контроля температуры, управления выбросами и обращения с материалами.

Позвольте нам поддержать ваши цели в области безопасности и инноваций. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как продукты KINTEK могут повысить безопасность и производительность ваших пиролизных проектов.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Электрическая роторная печь для пиролиза биомассы

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

Люди также спрашивают

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Как кварцевая трубка способствует фракционной конденсации в горизонтальной трубчатой печи вакуумного газификации? Руководство эксперта

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию