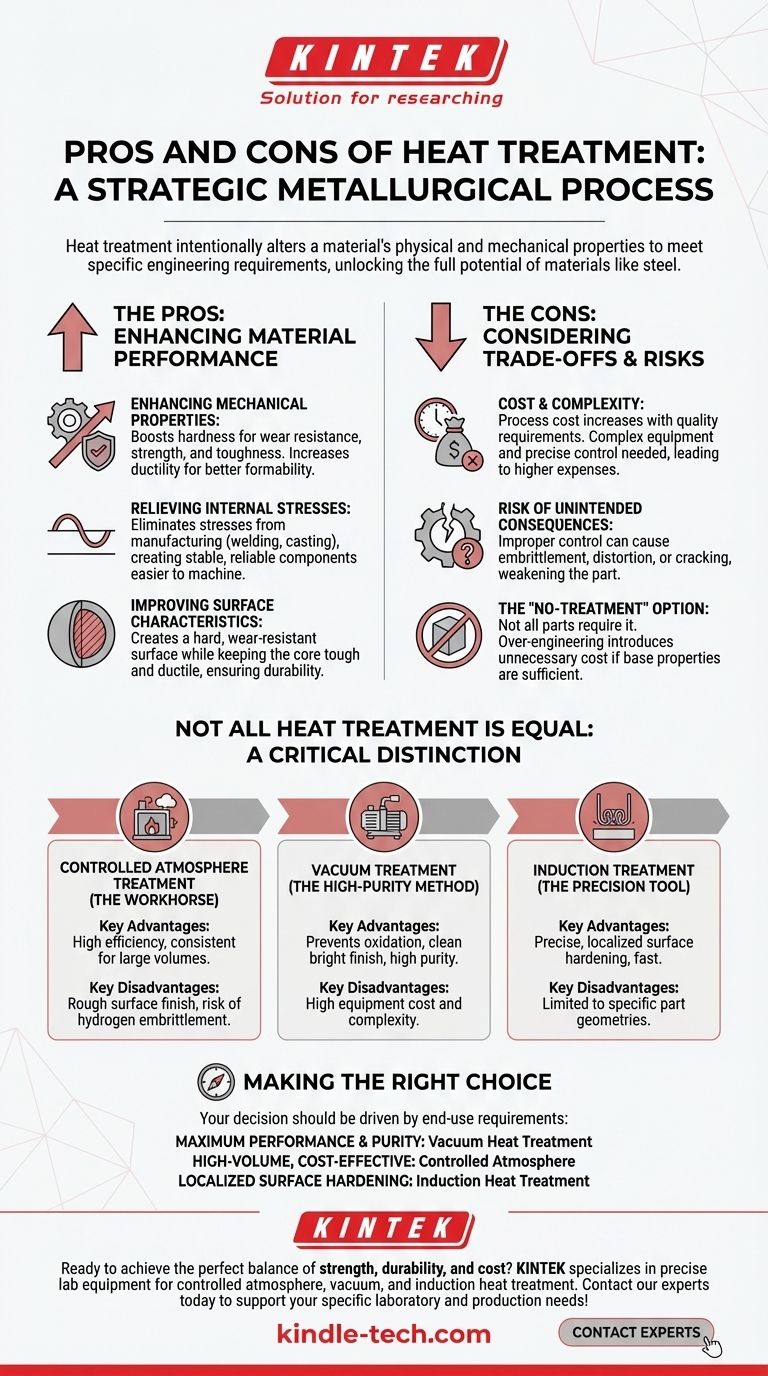

По своей сути, термообработка — это мощный металлургический процесс, используемый для намеренного изменения физических и механических свойств материала в соответствии с конкретными инженерными требованиями. Основное преимущество заключается в способности значительно улучшать такие характеристики, как прочность, твердость и износостойкость, в то время как основные недостатки связаны со сложностью процесса, стоимостью и риском появления новых дефектов материала при отсутствии точного контроля.

Решение об использовании термообработки — это не простое «да или нет». Это стратегический выбор того, какой конкретный метод обеспечивает правильный баланс повышения производительности, качества поверхности и стоимости для предполагаемой функции вашей детали.

Основное назначение: Зачем вообще нужна термообработка?

Термообработка является основополагающим производственным этапом, который раскрывает весь потенциал материала, особенно стали. Контролируя циклы нагрева и охлаждения, вы можете изменять внутреннюю микроструктуру материала.

Улучшение механических свойств

Наиболее распространенной причиной термообработки является улучшение механического поведения материала. Это может означать повышение его твердости для лучшей износостойкости или увеличение его прочности и вязкости для работы при более высоких нагрузках.

И наоборот, такие процессы, как отжиг, могут повысить пластичность и снизить хрупкость, что облегчает формование или придание формы материалу без разрушения.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, литье или интенсивная механическая обработка, создают внутренние напряжения в детали. Эти напряжения могут со временем привести к деформации или растрескиванию.

Термообработка может эффективно снять эти напряжения, создавая более стабильную и надежную деталь, которую легче точно обрабатывать на последующих этапах.

Улучшение характеристик поверхности

Для деталей, подверженных трению или истиранию, термообработка может создать очень твердый, износостойкий поверхностный слой, сохраняя при этом сердцевину материала прочной и пластичной. Это создает деталь, которая долговечна, но не полностью хрупка.

Ключевое различие: Не вся термообработка одинакова

Понятия «плюсы и минусы» сильно зависят от конкретного типа используемой термообработки. Три распространенных метода, описанные ниже, иллюстрируют различные компромиссы.

Обработка в контролируемой атмосфере (Рабочая лошадка)

Этот метод включает нагрев деталей в печи с определенной, контролируемой газовой смесью для предотвращения нежелательных химических реакций.

Его основные преимущества — высокая эффективность, пригодность для больших объемов и стабильное качество, что может сократить трудозатраты и общие этапы обработки.

Однако он требует сложного оборудования и может привести к шероховатой, неяркой поверхности. Он также несет риск водородного охрупчивания в некоторых сталях, если атмосфера управляется не идеально.

Вакуумная обработка (Метод высокой чистоты)

В этом процессе детали нагреваются в вакууме, что устраняет почти все атмосферные газы.

Это его ключевое преимущество: он полностью предотвращает окисление и науглероживание, в результате чего получается чистая, яркая деталь, не требующая постобработки. Он также удаляет захваченные газы, такие как водород, значительно повышая вязкость и усталостную долговечность.

Основным недостатком является высокая стоимость и сложность вакуумного печного оборудования, что делает его наиболее подходящим для высокопроизводительных и дорогостоящих компонентов.

Индукционная обработка (Инструмент прецизионной настройки)

Индукционный нагрев использует электромагнитную катушку для генерации тепла непосредственно в целевой области детали.

Его уникальное преимущество — точность. Регулируя частоту электрического тока, вы можете контролировать точную глубину нагрева. Это идеально подходит для упрочнения только определенной поверхности, например, зубьев шестерни, оставляя сердцевину незатронутой.

Понимание компромиссов и рисков

Выбор процесса термообработки — это упражнение в балансировании инженерных целей с практическими ограничениями.

Стоимость против производительности

Существует прямая зависимость между стоимостью процесса и качеством результата. Простой цикл снятия напряжений недорог, в то время как вакуумная обработка высокой чистоты для критически важной аэрокосмической детали является значительной инвестицией.

Риск непреднамеренных последствий

Неправильно контролируемый процесс может принести больше вреда, чем пользы. Использование неверной атмосферы может вызвать эрозию поверхностных элементов или вызвать охрупчивание, что фундаментально ослабит деталь. Перегрев или слишком быстрое охлаждение может вызвать деформацию или растрескивание.

Вариант «Без обработки»

Критически важно помнить, что не каждой детали требуется термообработка. Если базовых свойств материала достаточно для применения, добавление этапа термообработки вносит только ненужные затраты и сложность. Чрезмерное проектирование — распространенная и дорогостоящая ловушка.

Сделайте правильный выбор для вашей цели

Ваше решение должно определяться требованиями компонента к конечному использованию.

- Если ваш основной фокус — максимальная производительность, чистота и чистое покрытие: Вакуумная термообработка является превосходным выбором для предотвращения окисления и повышения целостности материала.

- Если ваш основной фокус — высокообъемное, экономичное производство деталей общего назначения: Обработка в контролируемой атмосфере обеспечивает превосходный баланс эффективности и улучшения свойств, при условии, что вы можете принять компромиссы в отношении качества поверхности.

- Если ваш основной фокус — локализованное поверхностное упрочнение с прочной сердцевиной: Индукционная термообработка обеспечивает непревзойденную точность и скорость для определенных геометрических элементов.

В конечном счете, выбор правильного термического процесса является важнейшим инженерным решением, которое напрямую влияет на конечную производительность и надежность вашего продукта.

Сводная таблица:

| Метод | Ключевые преимущества | Ключевые недостатки |

|---|---|---|

| Контролируемая атмосфера | Высокая эффективность, стабильность для больших объемов | Шероховатое качество поверхности, риск водородного охрупчивания |

| Вакуумная обработка | Предотвращает окисление, чистое яркое покрытие, высокая чистота | Высокая стоимость оборудования и сложность |

| Индукционная обработка | Точное, локализованное поверхностное упрочнение, быстрота | Ограничено определенными геометрическими формами деталей |

Готовы достичь идеального баланса прочности, долговечности и стоимости для ваших компонентов?

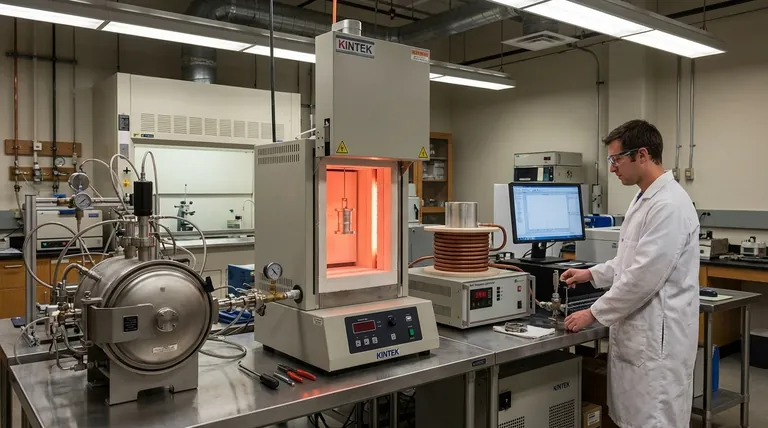

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для процессов термообработки в контролируемой атмосфере, вакуумной и индукционной обработки. Независимо от того, работаете ли вы в аэрокосмической, автомобильной или общей обрабатывающей промышленности, наши решения помогут вам повысить производительность материалов, уменьшить количество дефектов и улучшить надежность продукции.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные и производственные потребности!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов