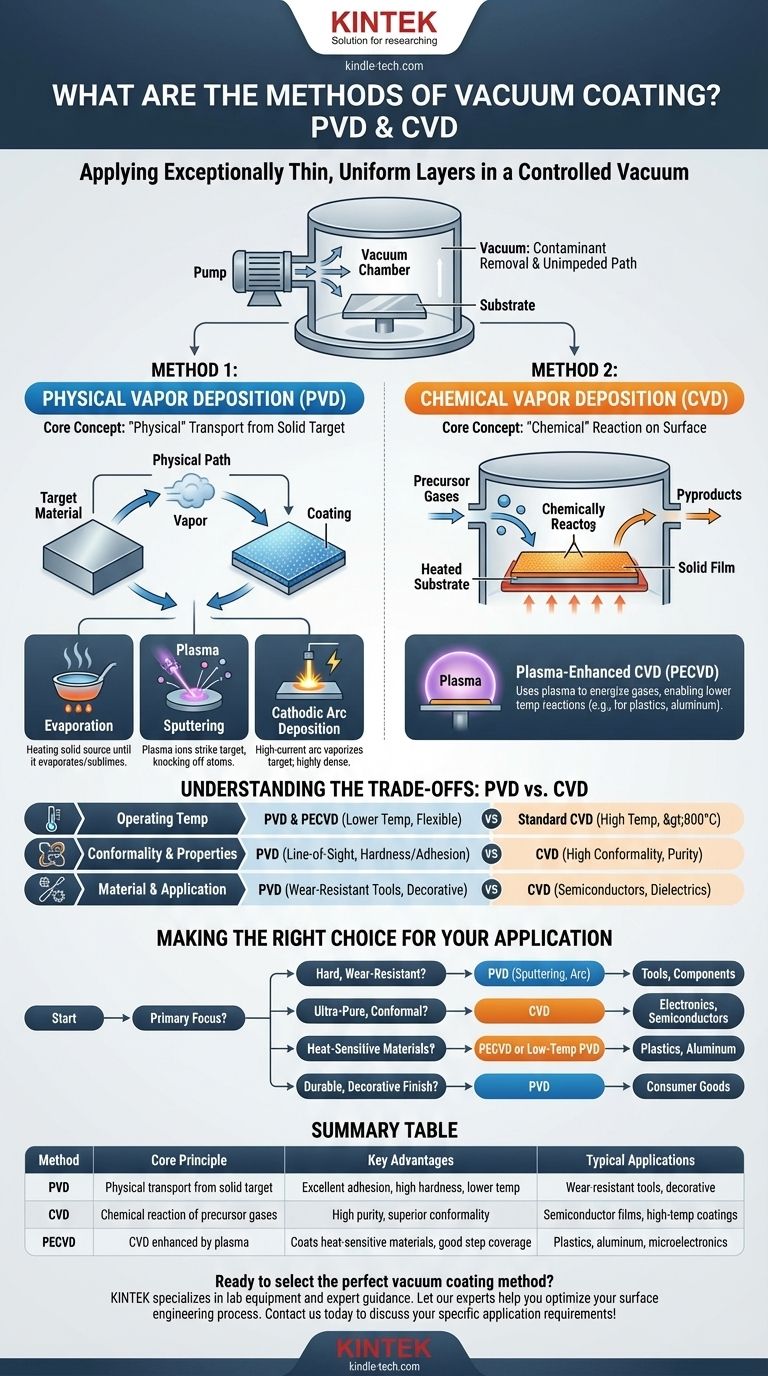

По своей сути, вакуумное напыление включает два основных семейства методов: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD). Эти процессы проводятся в вакууме для нанесения исключительно тонкого, однородного слоя материала на подложку, что коренным образом изменяет ее поверхностные свойства для повышения долговечности, функциональности или эстетики. Выбор между ними полностью зависит от желаемых характеристик покрытия и природы материала подложки.

Основное различие заключается в том, как материал покрытия достигает цели. Физическое осаждение из паровой фазы (PVD) физически переносит атомы с твердого источника на подложку, в то время как химическое осаждение из паровой фазы (CVD) использует химические реакции прекурсорных газов для роста пленки непосредственно на поверхности подложки.

Основы: Что такое вакуумное напыление?

Принцип осаждения

Вакуумное напыление, также известное как нанесение тонких пленок, — это высокотехнологичный процесс нанесения функционального слоя на деталь. Это покрытие невероятно тонкое, часто измеряется в микронах или нанометрах, но оно обеспечивает значительную защиту от износа, трения или воздействия окружающей среды.

Весь процесс происходит внутри герметичной вакуумной камеры. Эта контролируемая среда является ключом к качеству и однородности конечного покрытия.

Почему вакуум необходим

Создание вакуума удаляет воздух, водяной пар и другие атмосферные газы из камеры. Это критически важно по двум причинам. Во-первых, это устраняет загрязнители, которые в противном случае могли бы вступать в реакцию с материалом покрытия и создавать примеси в пленке.

Во-вторых, почти полное отсутствие молекул воздуха обеспечивает чистый, беспрепятственный путь для перемещения материала покрытия от его источника к подложке. Это обеспечивает равномерное, стабильное и прочно связанное осаждение.

Метод 1: Физическое осаждение из паровой фазы (PVD)

Основная концепция: «Физический» перенос

Процессы PVD берут твердый исходный материал — известный как «мишень» — и преобразуют его в пар чисто физическими методами. Затем этот пар проходит через вакуум и конденсируется на подложке, образуя покрытие. В основном процессе намеренной химической реакции не происходит.

Распространенные методы PVD

PVD — это не один метод, а семейство родственных техник. Наиболее распространенные включают:

- Испарение: Это самый простой метод PVD. Исходный материал нагревается в высоком вакууме до тех пор, пока он не испарится (или сублимируется), создавая пар, который покрывает подложку. Этот нагрев может осуществляться путем пропускания тока через резистивную проволоку или с помощью высокоэнергетического электронного луча.

- Распыление: В этом процессе камера повторно заполняется небольшим количеством инертного газа, такого как аргон. Прикладывается высокое напряжение, создавая плазму. Положительно заряженные ионы газа ускоряются к отрицательно заряженной мишени, ударяя по ней с достаточной силой, чтобы физически «распылить» или выбить атомы, которые затем осаждаются на подложке.

- Дуга с катодным распылением: Это вариант PVD с высокой энергией, при котором для испарения материала мишени используется электрическая дуга с высоким током. Этот процесс создает высокоионизированный пар, что приводит к получению чрезвычайно плотных и хорошо сцепленных покрытий.

Метод 2: Химическое осаждение из паровой фазы (CVD)

Основная концепция: «Химическая» реакция

В отличие от PVD, CVD создает покрытие посредством химического процесса. В вакуумную камеру вводятся один или несколько летучих прекурсорных газов. Эти газы разлагаются и вступают в реакцию на нагретой поверхности подложки, образуя твердую пленку желаемого материала. Побочные продукты реакции затем откачиваются из камеры.

Важное изменение: CVD с плазменным усилением (PECVD)

Стандартные процессы CVD часто требуют очень высоких температур (часто >800°C) для инициирования необходимых химических реакций. Это ограничивает их применение подложками, способными выдерживать экстремальный нагрев.

CVD с плазменным усилением (PECVD) — это важная эволюция, которая использует плазму для возбуждения прекурсорных газов. Это позволяет химическим реакциям происходить при значительно более низких температурах, что делает возможным нанесение покрытий на термочувствительные материалы, такие как пластик и некоторые виды алюминия.

Понимание компромиссов: PVD против CVD

Выбор правильного метода включает балансировку нескольких ключевых факторов. Не существует единственного «лучшего» метода; оптимальный выбор полностью зависит от требований применения.

Рабочая температура

Это часто первое, что следует учитывать. Традиционный CVD является высокотемпературным процессом, непригодным для материалов с низкой температурой плавления или тех, которые могут быть повреждены теплом. PVD и PECVD работают при значительно более низких температурах, предлагая гораздо большую гибкость для нанесения покрытий на полимеры, алюминиевые сплавы и другие термочувствительные подложки.

Свойства покрытия и конформность

CVD превосходно подходит для получения высокочистых, плотных и однородных пленок. Поскольку он включает газ, который может проникать повсюду, он исключительно хорош для нанесения покрытий на сложные геометрии, не требующие прямой видимости, — свойство, известное как высокая «конформность» (покрытие по форме).

PVD — это процесс, требующий прямой видимости, что может затруднить нанесение покрытий на сложные внутренние поверхности. Однако такие методы, как распыление и дуговое катодное осаждение, дают покрытия с выдающейся твердостью и адгезией благодаря высокой кинетической энергии осаждающихся атомов.

Материал и применение

Желаемый материал покрытия часто диктует процесс. CVD является доминирующим методом для получения многих высокочистых кремниевых и диэлектрических пленок, необходимых в полупроводниковой промышленности. PVD очень универсален и широко используется для нанесения твердых, износостойких покрытий (таких как нитрид титана) на режущие инструменты, а также для декоративных металлических покрытий на потребительских товарах.

Принятие правильного решения для вашего применения

В конечном счете, выбор метода вакуумного напыления — это техническое решение, обусловленное конечной целью.

- Если ваш основной фокус — твердые, износостойкие покрытия на металлических инструментах или компонентах: Методы PVD, такие как распыление или дуговое катодное осаждение, как правило, являются лучшим выбором из-за их превосходной адгезии и долговечности.

- Если ваш основной фокус — сверхчистые, высококонформные пленки для электроники или полупроводников: CVD является устоявшимся отраслевым стандартом благодаря его способности выращивать безупречные слои из химических прекурсоров.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы, такие как пластик или алюминий: PECVD или низкотемпературный процесс PVD являются необходимым решением, чтобы избежать повреждения подложки.

- Если ваш основной фокус — долговечное декоративное металлическое покрытие на потребительских товарах: PVD является наиболее распространенным и экономически эффективным методом для достижения широкого спектра цветов и отделок.

Понимая фундаментальные принципы физического транспорта по сравнению с химической реакцией, вы можете уверенно ориентироваться в ландшафте вакуумного напыления и выбрать процесс, который наилучшим образом соответствует вашим техническим целям.

Сводная таблица:

| Метод | Основной принцип | Ключевые преимущества | Типичные применения |

|---|---|---|---|

| Физическое осаждение из паровой фазы (PVD) | Физический перенос атомов с твердой мишени на подложку. | Отличная адгезия, высокая твердость, низкотемпературный процесс. | Износостойкие покрытия для инструментов, декоративные покрытия. |

| Химическое осаждение из паровой фазы (CVD) | Химическая реакция прекурсорных газов на поверхности подложки. | Высокая чистота, превосходная конформность на сложных формах. | Полупроводниковые пленки, высокотемпературные покрытия. |

| CVD с плазменным усилением (PECVD) | Процесс CVD, усиленный плазмой для реакций при более низких температурах. | Нанесение покрытий на термочувствительные материалы, хорошее покрытие уступов. | Покрытия на пластике, алюминии, микроэлектронике. |

Готовы выбрать идеальный метод вакуумного напыления для вашего проекта? Выбор между PVD и CVD имеет решающее значение для достижения желаемой твердости, чистоты и долговечности ваших компонентов. KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий экспертными рекомендациями по технологиям нанесения покрытий. Позвольте нашим экспертам помочь вам оптимизировать процесс инжиниринга поверхностей. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования к применению!

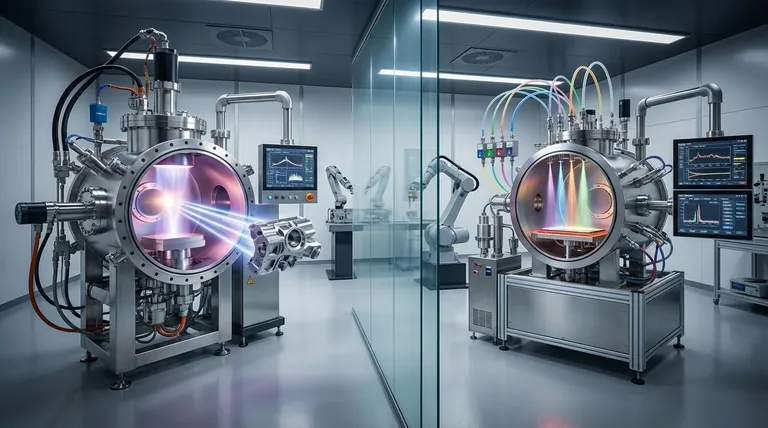

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров