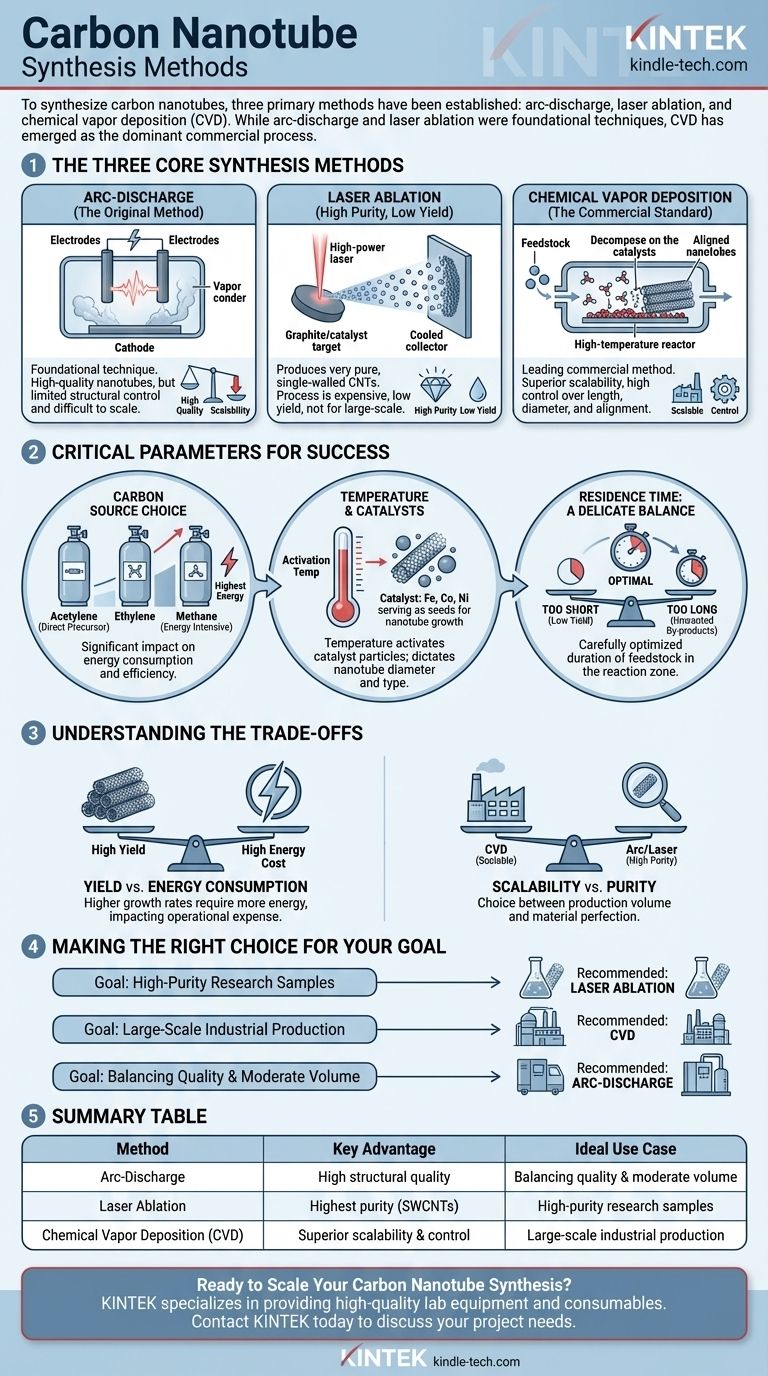

Для синтеза углеродных нанотрубок были разработаны три основных метода: дуговой разряд, лазерная абляция и химическое осаждение из газовой фазы (CVD). В то время как дуговой разряд и лазерная абляция были основополагающими методами для получения высококачественного материала, CVD стал доминирующим коммерческим процессом благодаря своей превосходной масштабируемости и контролю над характеристиками конечного продукта.

Хотя существует несколько методов, химическое осаждение из газовой фазы (CVD) доминирует в коммерческом производстве благодаря своей масштабируемости и детальному контролю. Успех любого метода зависит от освоения компромиссов между температурой, источником углерода и временем для достижения желаемой структуры нанотрубок и выхода.

Три основных метода синтеза

Понимание фундаментальных различий между основными методами производства является первым шагом в выборе правильного подхода для конкретной цели, будь то фундаментальные исследования или промышленное производство.

Дуговой разряд (оригинальный метод)

Метод дугового разряда был одним из первых методов, используемых для производства углеродных нанотрубок. Он включает создание высоковольтной электрической дуги между двумя углеродными электродами в присутствии инертного газа.

Этот интенсивный нагрев испаряет углерод с положительного электрода (анода), который затем конденсируется на более холодном отрицательном электроде (катоде), образуя нанотрубки. Хотя этот метод способен производить высококачественные нанотрубки, он предлагает ограниченный контроль над их структурой и трудно масштабируется.

Лазерная абляция (высокая чистота, низкий выход)

В этом методе мощный лазер направляется на графитовую мишень, смешанную с металлическим катализатором. Процесс происходит в высокотемпературной печи в потоке инертного газа.

Лазер испаряет мишень, создавая шлейф атомов углерода и катализатора, которые конденсируются в нанотрубки на охлаждаемом коллекторе. Лазерная абляция известна производством очень чистых одностенных углеродных нанотрубок, но процесс дорог, имеет низкий выход и не подходит для крупномасштабного производства.

Химическое осаждение из газовой фазы (коммерческий стандарт)

CVD является ведущим методом для коммерческого и промышленного производства УНТ. Этот процесс включает подачу углеродсодержащего газа (исходного сырья) в высокотемпературный реактор, содержащий подложку, покрытую наночастицами катализатора.

При высоких температурах газ разлагается, и атомы углерода осаждаются на частицах катализатора, где они самоорганизуются в структуры нанотрубок. Основное преимущество CVD заключается в его масштабируемости и высокой степени контроля над длиной, диаметром и выравниванием нанотрубок.

Критические параметры, определяющие успех

Независимо от метода, конечный результат определяется несколькими критическими рабочими параметрами. Контроль этих переменных является ключом к эффективному и действенному синтезу.

Выбор источника углерода

Тип углеродсодержащего газа, используемого в качестве исходного сырья, значительно влияет на энергопотребление и эффективность.

Например, ацетилен может выступать в качестве прямого предшественника для роста нанотрубок без необходимости дополнительной энергии для термического преобразования.

Этилен и метан, с другой стороны, требуют больше энергии для разрыва их химических связей, прежде чем углерод может быть использован для синтеза, причем метан является наиболее энергоемким из трех.

Роль температуры и катализаторов

Температура является критическим фактором. Она должна быть достаточно высокой, чтобы разложить углеродное сырье и активировать частицы металлического катализатора, которые служат «зародышами» для роста нанотрубок.

Выбор катализатора — обычно металлов, таких как железо, кобальт или никель — и температура напрямую влияют на диаметр и тип (одностенные или многостенные) производимых нанотрубок.

Время пребывания: тонкий баланс

Время пребывания — это продолжительность нахождения углеродного сырья в реакционной зоне. Этот параметр должен быть тщательно оптимизирован.

Если время пребывания слишком короткое, у источника углерода не хватает времени для накопления и реакции, что приводит к низкому выходу и потере материала.

Если время пребывания слишком долгое, подача исходного сырья может быть ограничена, и могут накапливаться нежелательные побочные продукты, препятствующие дальнейшему росту нанотрубок.

Понимание компромиссов

Выбор метода синтеза — это не поиск единственного «лучшего» варианта, а балансирование конкурирующих приоритетов, таких как стоимость, качество и объем.

Выход против энергопотребления

Увеличение концентрации источника углерода и водорода может привести к более высоким скоростям роста и большему выходу. Однако это сопряжено с затратами.

Этот подход требует значительно больше энергии для поддержания условий реакции, создавая прямой компромисс между производительностью и эксплуатационными расходами, который необходимо учитывать для коммерческой жизнеспособности.

Масштабируемость против чистоты

Различные методы представляют собой четкий выбор между объемом производства и совершенством материала.

Дуговой разряд и лазерная абляция превосходно производят нанотрубки с очень небольшим количеством структурных дефектов, что делает их идеальными для высокотехнологичной электроники или исследований. Однако эти методы, как известно, трудно масштабировать.

CVD, хотя и хорошо масштабируется для промышленных нужд, часто производит нанотрубки с более широким диапазоном чистоты и структур, что может потребовать дополнительных этапов очистки в зависимости от применения.

Правильный выбор для вашей цели

Ваш выбор метода синтеза должен полностью определяться вашей конечной целью. Техника, идеальная для исследовательской лаборатории, часто непрактична для заводского цеха.

- Если ваша основная цель — высокочистые образцы для исследований: Лазерная абляция — ваш лучший вариант, поскольку она производит исключительно высококачественные одностенные УНТ, несмотря на высокую стоимость и низкий выход.

- Если ваша основная цель — крупномасштабное промышленное производство: Химическое осаждение из газовой фазы (CVD) — единственный практический выбор благодаря его доказанной масштабируемости, более низкой стоимости и точному контролю процесса.

- Если ваша основная цель — баланс качества и умеренного объема: Дуговой разряд может служить золотой серединой, предлагая лучшее структурное качество, чем объемный CVD, без экстремальных затрат на лазерную абляцию.

В конечном итоге, выбор правильного метода синтеза заключается в согласовании возможностей процесса с вашим конкретным применением и экономическими целями.

Сводная таблица:

| Метод | Ключевое преимущество | Идеальный вариант использования |

|---|---|---|

| Дуговой разряд | Высокое структурное качество | Баланс качества и умеренного объема |

| Лазерная абляция | Высшая чистота (ОСУНТ) | Высокочистые образцы для исследований |

| Химическое осаждение из газовой фазы (CVD) | Превосходная масштабируемость и контроль | Крупномасштабное промышленное производство |

Готовы масштабировать синтез углеродных нанотрубок?

Выбор правильного метода синтеза имеет решающее значение для достижения ваших исследовательских или производственных целей. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для синтеза передовых материалов, включая углеродные нанотрубки. Наш опыт поможет вам оптимизировать параметры процесса для максимального выхода и эффективности.

Позвольте нашей команде помочь вам выбрать идеальное решение для вашего конкретного применения. Свяжитесь с KINTEK сегодня, чтобы обсудить потребности вашего проекта и узнать, как наши продукты могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Графитировочная печь сверхвысоких температур в вакууме

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок