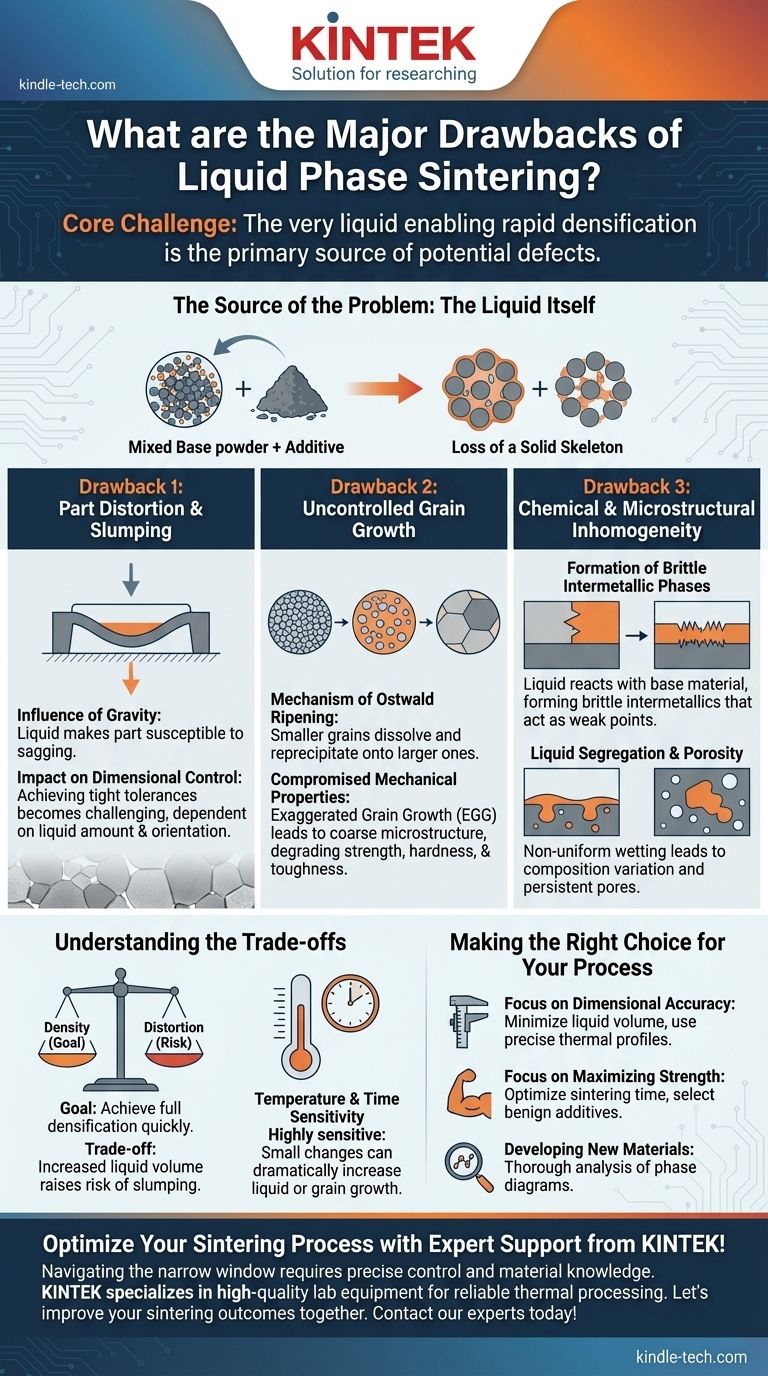

Несмотря на высокую эффективность уплотнения, процесс спекания в жидкой фазе сопряжен со значительными рисками, которые отсутствуют при методах твердофазного спекания. Основные недостатки включают потенциальную деформацию или проседание детали, неконтролируемый рост зерна, ухудшающий механические свойства, и химические реакции, которые могут привести к образованию хрупких нежелательных фаз в конечном компоненте.

Основная проблема жидкофазного спекания заключается в том, что та самая жидкость, которая обеспечивает быстрое уплотнение, является и основным источником потенциальных дефектов. Успешное применение этого процесса полностью зависит от точного контроля количества, распределения и поведения этой жидкой фазы.

Источник проблемы: сама жидкость

Чтобы понять недостатки, мы должны сначала понять механизм. Жидкофазное спекание включает смешивание основного порошка с небольшим количеством добавки с более низкой температурой плавления.

Как работает жидкая фаза

При нагревании эта добавка плавится раньше основного материала, образуя жидкость, которая смачивает твердые частицы. Эта жидкость стягивает частицы вместе за счет капиллярного действия, заполняет поры между ними и обеспечивает быстрый путь для атомной диффузии, что приводит к быстрому уплотнению при более низких температурах, чем при твердофазном спекании.

Потеря твердого скелета

Критический момент наступает при образовании жидкости. Ранее жесткая структура упакованных частиц порошка теперь частично поддерживается жидкостью. Эта потеря жесткого твердого скелета является коренной причиной основных недостатков.

Недостаток 1: Деформация и проседание детали

Самый непосредственный риск при жидкофазном спекании — потеря формы компонента.

Влияние гравитации

Как только появляется жидкость, деталь становится восприимчивой к гравитационным силам. Если образуется слишком много жидкости или если твердые частицы не расположены так, чтобы обеспечить достаточную поддержку, компонент может провиснуть, осесть или деформироваться под собственным весом.

Влияние на контроль размеров

Это делает достижение жестких допусков по размерам серьезной проблемой. Конечная форма сильно зависит от точного количества жидкости, скорости нагрева и даже ориентации детали в печи.

Недостаток 2: Неконтролируемый рост зерна

Жидкость обеспечивает высокоскоростной путь для переноса материала, что может привести к быстрым и иногда нежелательным изменениям в микроструктуре.

Механизм созревания Оствальда

Этот процесс, известный как созревание Оствальда, заставляет более крупные зерна расти за счет более мелких зерен, которые растворяются в жидкости и повторно осаждаются на более крупных.

Компромисс с механическими свойствами

Если этот процесс не контролировать, он может привести к чрезмерному росту зерна (ЧРЗ), когда несколько зерен становятся аномально большими. Это создает грубую, неоднородную микроструктуру, которая может серьезно ухудшить механические свойства, такие как прочность, твердость и ударная вязкость.

Недостаток 3: Химическая и микроструктурная неоднородность

Взаимодействие между жидкой добавкой и твердым основным материалом — это сложный химический процесс, который может привести к непредвиденным последствиям.

Образование хрупких интерметаллических фаз

Жидкость может реагировать с твердыми частицами, образуя новые химические фазы, известные как интерметаллиды. Эти фазы часто хрупкие и могут служить внутренними слабыми местами, нарушая целостность конечной детали. Тщательный выбор материала на основе фазовых диаграмм необходим для предотвращения этого.

Сегрегация жидкости и пористость

Если жидкость не «смачивает» твердые частицы равномерно, она может скапливаться в определенных областях — это явление называется сегрегацией. При охлаждении эти скопления затвердевают с составом, отличным от остальной матрицы. В других местах плохое смачивание может оставить стойкие поры, что противоречит цели полного уплотнения.

Понимание компромиссов

Успех жидкофазного спекания требует навигации в узком технологическом окне и балансирования конкурирующих факторов.

Плотность против деформации

Цель состоит в том, чтобы использовать достаточное количество жидкости для быстрого достижения полного уплотнения. Однако увеличение объемной доли жидкости также увеличивает риск проседания и деформации. Это центральный компромисс процесса.

Чувствительность к температуре и времени

Процесс чрезвычайно чувствителен к температуре и времени. Незначительно более высокая температура или более длительное время выдержки могут резко увеличить количество жидкости или степень роста зерна, превращая успешный процесс в неудачный.

Совместимость материалов не подлежит обсуждению

Выбор добавки, образующей жидкость, имеет решающее значение. Она должна плавиться при правильной температуре, эффективно смачивать твердые частицы и, самое главное, не образовывать хрупких фаз при реакции с основным материалом.

Сделайте правильный выбор для вашего процесса

Вы должны оценить эти недостатки в контексте ваших конкретных требований к материалу и производительности.

- Если ваш основной акцент делается на точности размеров: Уделите первоочередное внимание минимизации объемной доли жидкости и внедрению точных, воспроизводимых тепловых профилей для предотвращения проседания.

- Если ваш основной акцент делается на максимальной механической прочности: Сосредоточьтесь на предотвращении чрезмерного роста зерна путем оптимизации времени спекания и тщательного подбора добавок, известных своим нейтральным взаимодействием с основным материалом.

- Если вы разрабатываете новую материальную систему: Ваш первый шаг должен заключаться в тщательном анализе соответствующих фазовых диаграмм для прогнозирования и предотвращения образования хрупких интерметаллических соединений.

Понимая эти потенциальные недостатки, вы можете стратегически контролировать жидкую фазу, чтобы использовать ее преимущества и одновременно смягчить присущие ей риски.

Сводная таблица:

| Недостаток | Основная причина | Ключевое воздействие |

|---|---|---|

| Деформация/проседание детали | Потеря жесткого твердого скелета из-за образования жидкости | Плохой контроль размеров и допусков |

| Неконтролируемый рост зерна | Созревание Оствальда, облегчаемое жидкой фазой | Снижение прочности, твердости и ударной вязкости |

| Химическая неоднородность | Реакция между жидкой добавкой и основным материалом | Образование хрупких интерметаллических фаз |

Оптимизируйте свой процесс спекания с экспертной поддержкой KINTEK!

Жидкофазное спекание — мощная, но сложная техника. Навигация в узком технологическом окне между достижением полного уплотнения и предотвращением таких дефектов, как проседание или рост зерна, требует точного контроля и глубоких знаний о материалах. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для надежной термической обработки. Наш опыт может помочь вам выбрать правильные материалы и точно настроить параметры для снижения этих рисков и достижения стабильных, высокоэффективных результатов.

Давайте вместе улучшим ваши результаты спекания. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры