Хотя это мощный и экономически эффективный процесс, основные ограничения спекания заключаются в серьезных проблемах с контролем размеров из-за усадки материала, присущей остаточной пористости в готовой детали, высокого энергопотребления и разрушения хрупких ранее существовавших микро- или наноструктур в исходном сырье. Этими факторами необходимо тщательно управлять для достижения желаемых технических характеристик компонента.

Спекание отлично подходит для создания прочных, сложных деталей в больших масштабах, но это не идеальный процесс уплотнения. Его основные ограничения проистекают из фундаментального компромисса между консолидацией порошка в твердую форму и сопутствующими изменениями размеров, внутренней структуры и стоимости.

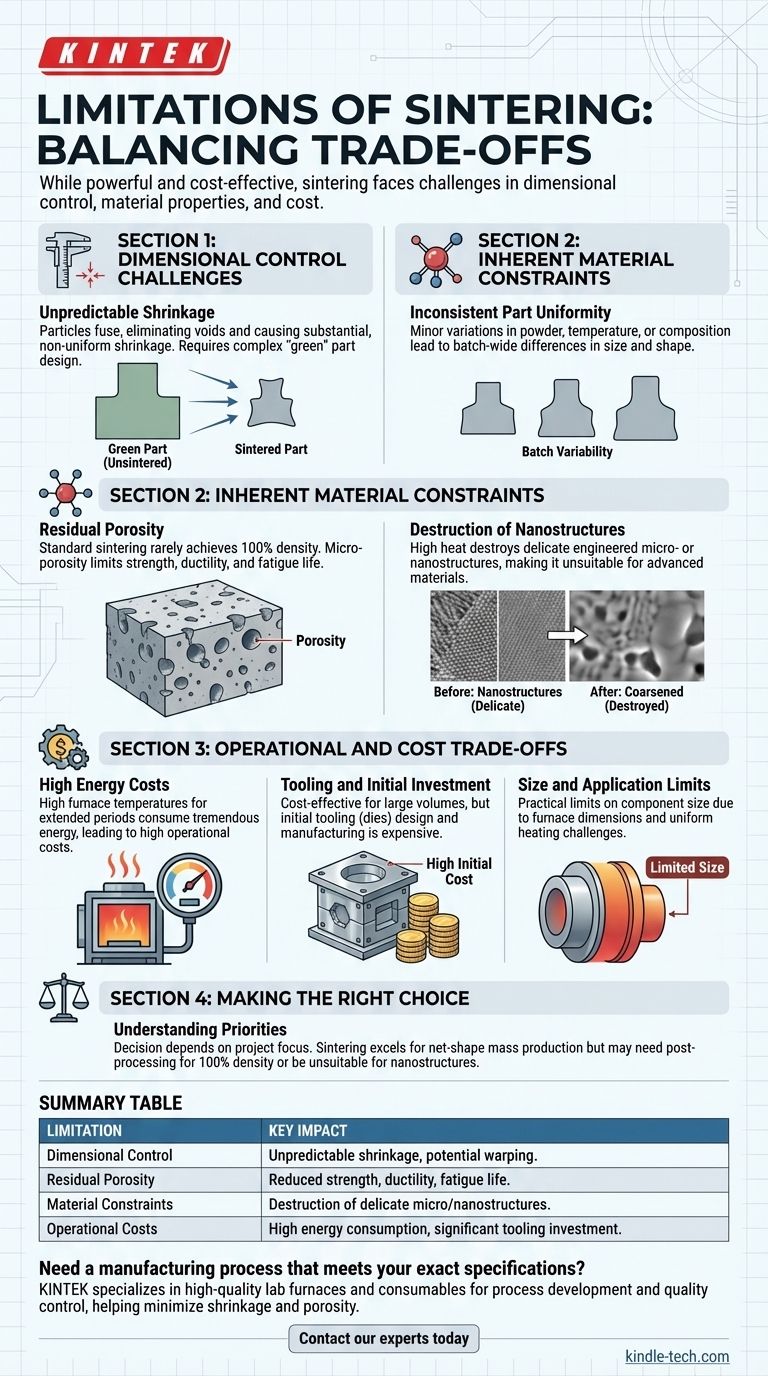

Проблема контроля размеров

Одной из наиболее значительных инженерных проблем при спекании является прогнозирование и контроль конечных размеров детали. Это проистекает из самой природы процесса: превращение рыхлого порошка в плотное твердое тело.

Непредсказуемая усадка

По мере того как частицы сплавляются во время спекания, пустоты между ними устраняются, что приводит к усадке всего компонента. Эта усадка может быть существенной и не всегда идеально равномерной, что может привести к деформации детали или выходу ее за пределы допуска.

Производители должны тщательно учитывать эту усадку при первоначальном проектировании «зеленой» (неспеченной) детали, что часто требует значительных проб и ошибок.

Непостоянство однородности деталей

Достижение идеально одинаковых размеров в большой партии спеченных деталей затруднительно. Незначительные колебания плотности порошка, распределения температуры внутри печи или состава материала могут привести к небольшим различиям в конечном размере и форме каждого компонента.

Необходимость настройки процесса

Из-за этих переменных спекание часто требует обширного эмпирического анализа и теоретического моделирования для точной настройки процесса. Достижение требуемых спецификаций требует глубокого понимания взаимосвязи между размером зерна материала, температурой и давлением.

Внутренние ограничения материала

Спекание фундаментально изменяет материал на микроскопическом уровне. Хотя это обеспечивает прочность, это также накладывает неизбежные ограничения на свойства конечного продукта.

Остаточная пористость

Стандартное спекание редко достигает 100% теоретической плотности. Конечная деталь почти всегда содержит определенное количество микропор, которые могут служить точками концентрации напряжений и ограничивать предельную прочность, пластичность или усталостную долговечность материала.

Хотя такие процессы, как горячее изостатическое прессование (ГИП), могут быть добавлены для уменьшения этой пористости, это значительно увеличивает стоимость и сложность.

Разрушение наноструктур

Высокие температуры, необходимые для спекания, разрушат или укрупнят любые хрупкие микро- или наноструктуры, которые были спроектированы в исходном порошке. Это делает процесс непригодным для производства передовых материалов, чьи уникальные свойства зависят от сохранения этих тонких особенностей.

Операционные компромиссы и затраты

Помимо физических ограничений, спекание включает в себя практические операционные соображения, которые могут сделать его неправильным выбором для определенных применений.

Высокие затраты на электроэнергию

Нагрев промышленных печей до высоких температур, необходимых для спекания — часто в течение длительного времени — потребляет огромное количество энергии. Это может привести к высоким эксплуатационным расходам, особенно для материалов с очень высокой температурой плавления.

Оснастка и первоначальные инвестиции

Хотя спекание очень экономически выгодно для больших объемов производства, первоначальные инвестиции могут быть высокими. Штампы и оснастка, необходимые для прессования исходного порошка в его зеленую форму, дороги в проектировании и изготовлении.

Ограничения по размеру и применению

Существуют практические пределы размеров компонентов, которые могут быть изготовлены методом спекания, ограниченные размерами печи и сложностью достижения равномерного нагрева очень большой детали. Кроме того, некоторые составы материалов просто не подходят для этого процесса, как видно на примере некоторых видов железной руды, которые нельзя полностью загрузить в доменную печь после спекания.

Принятие правильного решения для вашей цели

Понимание этих ограничений является ключом к эффективному использованию спекания. Решение об использовании этого процесса полностью зависит от конкретных приоритетов вашего проекта.

- Если ваш основной фокус — массовое производство сложных деталей точной формы: Спекание — отличный выбор, при условии, что вы можете инвестировать в оснастку и контроль процесса, необходимые для управления усадкой размеров.

- Если ваш основной фокус — достижение абсолютной 100% плотности для максимального срока службы при усталости: Стандартного спекания, вероятно, недостаточно; вам потребуется рассмотреть постобработку или альтернативные методы производства.

- Если ваш основной фокус — сохранение хрупких наноструктур материала: Спекание фундаментально несовместимо с этой целью, так как высокая температура изменит внутреннюю структуру материала.

Признавая присущие ему компромиссы, вы можете определить, является ли спекание оптимальным путем для производства вашего компонента.

Сводная таблица:

| Ограничение | Ключевое воздействие |

|---|---|

| Контроль размеров | Непредсказуемая усадка и возможное коробление деталей. |

| Остаточная пористость | Снижение предельной прочности, пластичности и усталостной долговечности. |

| Ограничения материала | Разрушение хрупких ранее существовавших микро- или наноструктур. |

| Эксплуатационные расходы | Высокое энергопотребление и значительные первоначальные инвестиции в оснастку. |

Нужен производственный процесс, соответствующий вашим точным спецификациям?

Хотя спекание имеет свои ограничения, выбор правильного лабораторного оборудования имеет решающее значение для разработки процессов и контроля качества. KINTEK специализируется на поставке высококачественных лабораторных печей и расходных материалов, которые помогут вам точно тестировать и оптимизировать параметры спекания, минимизируя проблемы с усадкой и пористостью.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши надежные лабораторные решения могут поддержать ваши цели в области исследований и разработок и производства, гарантируя, что вы выберете наилучший путь производства для ваших материалов.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Каково назначение лабораторной вакуумной сушильной печи при последующей обработке катализаторов и продуктов реакции?

- Влияет ли термообработка на прочность? Освойте искусство контроля свойств металлов

- Что такое процесс спекания? Руководство по сплавлению порошков в высокоэффективные детали

- Какова температура вакуумной термообработки? Достижение превосходных свойств материала и безупречной отделки

- Какую функцию выполняет лабораторная вакуумная печь при пост-обработке фторированных углеродных аэрогелей при температуре 150°C?

- Каково назначение печи для термообработки? Раскройте весь потенциал вашего материала

- Какую роль играет высокотемпературная вакуумная печь в эпитаксиальной инженерии напряжений? Раскройте потенциал материалов

- Какой диапазон давлений используется при пиролизе? Оптимизируйте выход продукции с помощью точного контроля