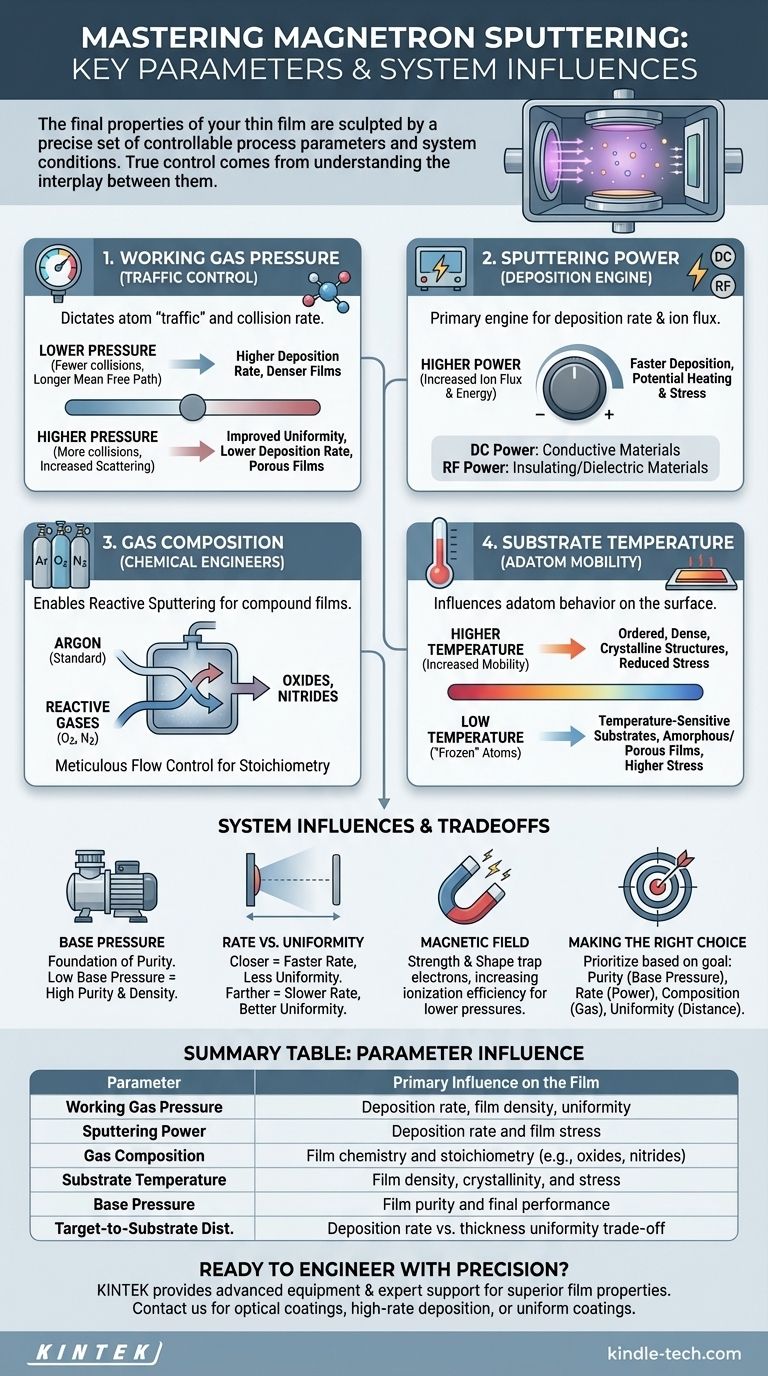

При магнетронном распылении конечные свойства вашей тонкой пленки определяются точным набором управляемых параметров процесса. Наиболее важными из них являются давление рабочего газа, мощность, подаваемая на распыляемую мишень, состав технологического газа и температура подложки во время осаждения. Освоение этих переменных является ключом к достижению желаемых характеристик пленки.

Истинный контроль над осаждением тонких пленок заключается не в каком-либо одном параметре, а в понимании взаимосвязи между ними. Каждая настройка регулирует энергию и поток атомов, поступающих на вашу подложку, что напрямую формирует конечную плотность, однородность, напряжение и чистоту пленки.

Основные параметры процесса: Ваши главные рычаги управления

Камера распыления представляет собой динамическую среду. Следующие параметры являются основными входными данными, которые вы будете использовать для управления процессом и получения желаемого результата.

Давление рабочего газа

Давление рабочего газа (обычно аргона) внутри камеры определяет "трафик", через который должны пройти распыленные атомы.

Более низкое давление означает меньшее количество атомов газа, что приводит к большей средней длине свободного пробега. Распыленные атомы движутся более прямо к подложке, что приводит к более высокой скорости осаждения и потенциально более плотным пленкам.

Более высокое давление увеличивает вероятность столкновений между распыленными атомами и атомами газа. Этот эффект рассеяния может улучшить однородность покрытия на сложных формах, но часто снижает скорость осаждения и может привести к менее плотным, более пористым пленкам.

Мощность распыления

Мощность, подаваемая на мишень, является основным двигателем скорости осаждения. Она определяет, сколько ионов заряжается для удара по мишени и выбивания материала.

Более высокая мощность увеличивает поток и энергию ионов, что приводит к более высокой скорости осаждения. Однако чрезмерная мощность также может вызвать нежелательный нагрев подложки и изменить внутреннее напряжение пленки.

Тип мощности также критичен. Постоянный ток (DC) используется для проводящих материалов мишени. Радиочастотная (RF) мощность необходима для распыления изолирующих или диэлектрических материалов, так как она предотвращает накопление заряда на поверхности мишени.

Состав газа и скорость потока

Хотя аргон является стандартным газом для распыления, добавление других газов может фундаментально изменить химический состав пленки в процессе, называемом реактивным распылением.

Введение небольшого количества кислорода или азота позволяет осаждать оксиды (например, SiO₂) или нитриды (например, TiN) из чистой металлической мишени. Скорость потока этих реактивных газов должна тщательно контролироваться для достижения желаемой стехиометрии пленки.

Температура подложки

Температура подложки напрямую влияет на поведение атомов после их попадания на поверхность.

Более высокие температуры придают прибывающим атомам (адатомам) большую подвижность на поверхности. Это позволяет им образовывать более упорядоченные, плотные и кристаллические структуры, что также может помочь уменьшить внутреннее напряжение пленки.

И наоборот, осаждение при низкой температуре "замораживает" атомы там, где они приземляются, что может быть необходимо для термочувствительных подложек, но может привести к более аморфным или пористым пленкам с более высоким внутренним напряжением.

Понимание компромиссов и системных влияний

Помимо основных элементов управления процессом, физическая установка вашей системы и исходные условия создают основу для ограничений и возможностей.

Базовое давление: Основа чистоты

Перед подачей рабочего газа камера откачивается до базового давления. Это начальное качество вакуума имеет первостепенное значение.

Плохое (высокое) базовое давление означает, что остаточные загрязнители, такие как пары воды и кислород, будут включены в вашу пленку, что ухудшит ее чистоту, плотность и производительность. Низкое базовое давление является обязательной отправной точкой для получения высококачественных пленок.

Дилемма скорости против однородности

Расстояние от мишени до подложки представляет собой классический инженерный компромисс.

Размещение подложки ближе к мишени увеличивает скорость осаждения, но может ухудшить однородность толщины пленки. Увеличение расстояния улучшает однородность, позволяя распыленному материалу более равномерно распределяться, но это происходит за счет значительно более низкой скорости осаждения.

Напряженность магнитного поля

Хотя это не типичный параметр процесса, который вы регулируете ежедневно, конструкция самого магнетрона имеет решающее значение. Напряженность и форма магнитного поля удерживают электроны вблизи поверхности мишени.

Это удержание значительно увеличивает эффективность ионизации рабочего газа, что позволяет распылению работать при низких давлениях. Более сильное магнитное поле обычно приводит к более плотной плазме и более высокой скорости распыления при заданной мощности.

Правильный выбор для вашей пленки

Ваша конкретная цель диктует, как вы должны расставлять приоритеты и балансировать эти параметры.

- Если ваша основная цель — плотная, высокочистая оптическая или электронная пленка: Приоритетом является достижение максимально низкого базового давления и рассмотрение умеренного нагрева подложки для улучшения структуры пленки.

- Если ваша основная цель — высокая скорость осаждения для толстого покрытия: Максимизируйте мощность распыления и оптимизируйте рабочее давление, чтобы оно было как можно ниже без ущерба для стабильности плазмы.

- Если ваша основная цель — осаждение стехиометрического соединения (например, оксида): Тщательно контролируйте парциальное давление и скорость потока вашего реактивного газа, так как это самый чувствительный параметр.

- Если ваша основная цель — равномерное покрытие большой или сложной детали: Увеличьте расстояние от мишени до подложки и обеспечьте эффективное вращение подложки.

Систематически контролируя эти взаимосвязанные переменные, вы переходите от простого осаждения пленки к точному проектированию ее свойств.

Сводная таблица:

| Параметр | Основное влияние на пленку |

|---|---|

| Давление рабочего газа | Скорость осаждения, плотность и однородность пленки |

| Мощность распыления | Скорость осаждения и напряжение пленки |

| Состав газа | Химический состав и стехиометрия пленки (например, оксиды, нитриды) |

| Температура подложки | Плотность, кристалличность и напряжение пленки |

| Базовое давление | Чистота пленки и конечные характеристики |

| Расстояние от мишени до подложки | Компромисс между скоростью осаждения и однородностью толщины |

Готовы точно проектировать свои тонкие пленки?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для освоения магнетронного распыления. Будь то высокочистые оптические покрытия, высокоскоростное осаждение или равномерное покрытие сложных деталей, наши решения разработаны, чтобы помочь вам достичь оптимальных результатов.

Мы поможем вам:

- Достичь превосходной плотности и чистоты пленки.

- Оптимизировать скорости осаждения для вашего конкретного применения.

- Точно контролировать реактивные процессы для составных пленок.

Давайте обсудим конкретные потребности вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для распыления для ваших исследований или производства.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Циркуляционный водокольцевой вакуумный насос для лабораторного и промышленного использования

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов