По своей сути, термическая обработка стали включает четыре основных процесса: отжиг, нормализация, закалка и отпуск. Каждый процесс изменяет внутреннюю структуру стали путем использования определенного цикла нагрева и охлаждения для достижения различных свойств. Отжиг обеспечивает самое мягкое состояние, закалка – самое твердое, а нормализация и отпуск достигают баланса свойств между этими двумя крайностями.

Термическая обработка – это контролируемое изменение внутренней кристаллической структуры стали. Тщательно управляя температурой и скоростью охлаждения, вы можете точно настроить свойства материала – обменять твердость на ударную вязкость или пластичность на прочность – для удовлетворения требований конкретного инженерного применения.

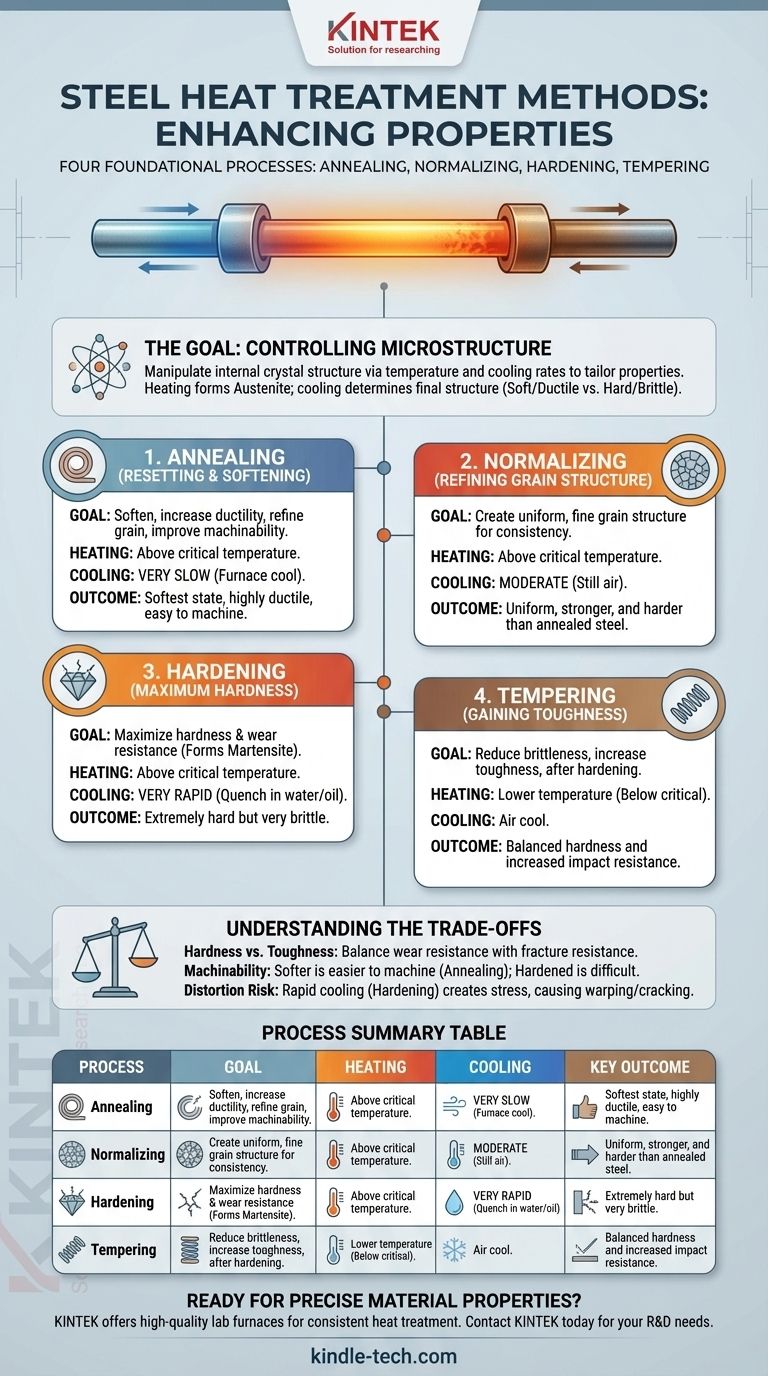

Цель термической обработки: контроль микроструктуры

Чтобы понять термическую обработку, вы должны сначала понять, что сталь не является статическим материалом. Ее свойства являются прямым результатом ее внутренней кристаллической структуры, известной как микроструктура, которая может быть изменена с помощью тепла.

Почему свойства стали могут быть изменены

Сталь – это сплав железа и углерода. Нагревание стали выше критической температуры перестраивает ее атомы в структуру, называемую аустенитом, которая может растворять углерод.

Конечные свойства стали определяются тем, что происходит с этой аустенитной структурой при ее охлаждении.

Роль температуры и скорости охлаждения

Скорость охлаждения является наиболее критической переменной в термической обработке. Медленная скорость охлаждения позволяет атомам перестраиваться в мягкие, пластичные структуры, в то время как очень быстрое охлаждение фиксирует их в твердой, хрупкой структуре.

Четыре основных процесса термической обработки

Эти четыре процесса представляют собой спектр результатов, от самого мягкого и податливого состояния до самого твердого и износостойкого.

1. Отжиг: сброс и размягчение стали

Отжиг – это процесс, используемый для того, чтобы сделать сталь максимально мягкой, пластичной и легко обрабатываемой. Он улучшает зернистую структуру, снимает внутренние напряжения и повышает электропроводность.

Процесс включает нагрев стали выше ее критической температуры, а затем ее охлаждение как можно медленнее, часто путем оставления ее внутри выключенной печи для охлаждения в течение многих часов.

2. Нормализация: улучшение зернистой структуры

Нормализация часто используется для получения однородной и мелкозернистой микроструктуры, которая обеспечивает предсказуемую отправную точку для дальнейшей закалки. В результате получается сталь, которая прочнее и тверже отожженной стали.

Как и отжиг, она включает нагрев выше критической температуры. Однако охлаждение происходит на спокойном воздухе, что быстрее, чем охлаждение в печи, но намного медленнее, чем закалка.

3. Закалка: достижение максимальной твердости

Целью закалки является придание стали чрезвычайной твердости и износостойкости. Это достигается путем формирования очень твердой, хрупкой микроструктуры, называемой мартенситом.

Это требует нагрева стали до аустенитного диапазона, а затем ее очень быстрого охлаждения путем погружения в закалочную среду, такую как вода, масло или рассол. Полученная сталь исключительно тверда, но также очень хрупка.

4. Отпуск: повышение ударной вязкости за счет снижения твердости

Закаленная деталь часто слишком хрупка для практического использования. Отпуск – это вторичный процесс, выполняемый после закалки для уменьшения этой хрупкости и повышения ударной вязкости.

Процесс включает повторный нагрев закаленной детали до более низкой температуры (значительно ниже критической точки) и выдержку в течение заданного времени. Этот процесс обменивает часть экстремальной твердости, полученной при закалке, на значительное увеличение ударной вязкости и сопротивления удару.

Понимание компромиссов

Выбор процесса термической обработки всегда является компромиссом между конкурирующими свойствами. Ни один процесс не является "лучшим"; он является лучшим только для конкретной цели.

Дилемма твердости против ударной вязкости

Это самый фундаментальный компромисс. Твердость – это способность сопротивляться царапинам и износу. Ударная вязкость – это способность поглощать энергию и сопротивляться разрушению.

Полностью закаленный, неотпущенный стальной напильник чрезвычайно тверд, но разобьется, если его уронить. Стальная пружина отпускается, чтобы быть менее твердой, но гораздо более вязкой, что позволяет ей изгибаться без разрушения.

Влияние на обрабатываемость

Более мягкий материал легче обрабатывать, резать и формовать. Отжиг часто выполняется специально для того, чтобы сделать деталь легкой в работе перед окончательной закалкой. Попытка обработать полностью закаленную стальную деталь чрезвычайно сложна и требует специализированного инструмента.

Риск деформации и растрескивания

Экстремальные изменения температуры, связанные с закалкой, особенно быстрое охлаждение, создают огромные внутренние напряжения. Эти напряжения могут привести к деформации, искривлению или даже растрескиванию детали, особенно в сложных геометриях. Этот риск должен управляться с помощью правильной техники и контроля процесса.

Выбор правильного процесса для вашего применения

Ваш окончательный выбор полностью зависит от предполагаемой функции стального компонента.

- Если ваша основная цель – максимальная обрабатываемость и податливость: Выберите отжиг, чтобы сделать сталь максимально мягкой и пластичной перед изготовлением.

- Если ваша основная цель – баланс прочности и пластичности для конструкционного использования: Выберите нормализацию для создания однородной, улучшенной и надежной зернистой структуры.

- Если ваша основная цель – экстремальная износостойкость и поверхностная твердость: Используйте цикл закалки и отпуска для достижения высокой твердости с необходимой ударной вязкостью для предотвращения разрушения.

- Если ваша основная цель – износостойкая поверхность с ударопрочной сердцевиной: Используйте специализированную поверхностную обработку, такую как цементация, при которой закаляется только внешний слой.

Понимание этих фундаментальных процессов позволяет вам не просто выбрать материал, а материал, подготовленный для оптимальной работы в своей предполагаемой роли.

Сводная таблица:

| Процесс | Цель | Нагрев | Охлаждение | Ключевой результат |

|---|---|---|---|---|

| Отжиг | Смягчение и снятие напряжений | Выше критической температуры | Очень медленно (охлаждение в печи) | Мягкий, пластичный, легко обрабатываемый |

| Нормализация | Улучшение зернистой структуры | Выше критической температуры | Умеренно (на спокойном воздухе) | Однородный, прочнее отожженного |

| Закалка | Максимизация твердости | Выше критической температуры | Очень быстро (закалка) | Чрезвычайно твердый, но хрупкий |

| Отпуск | Повышение ударной вязкости | Ниже критической температуры | Охлаждение на воздухе после выдержки | Снижает хрупкость, улучшает ударную вязкость |

Готовы достичь точных свойств материала в вашей лаборатории? Правильная термическая обработка требует точного контроля температуры. KINTEK специализируется на высококачественных лабораторных печах и оборудовании для отжига, закалки, отпуска и многого другого. Наши решения помогают вам достигать стабильных, надежных результатов для ваших испытаний материалов и потребностей в НИОКР.

Свяжитесь с KINTEK сегодня, чтобы найти идеальную печь для ваших процессов термической обработки!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Что такое процесс вакуумной закалки? Достигните превосходной твердости с безупречной чистотой поверхности

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории