По своей сути, пятью фундаментальными процессами термообработки металлов являются отжиг, нормализация, закалка, отпуск и цементация. Каждый процесс включает тщательно контролируемый цикл нагрева и охлаждения для целенаправленного изменения внутренней кристаллической структуры металла. Эта манипуляция позволяет точно регулировать его механические свойства — такие как твердость, ударная вязкость и пластичность — для удовлетворения требований конкретного применения.

Термообработка — это не единичное действие, а набор инструментов для управления микроструктурой металла. Основная цель состоит в том, чтобы управлять критическим компромиссом между твердостью (сопротивлением износу и деформации) и ударной вязкостью (сопротивлением разрушению).

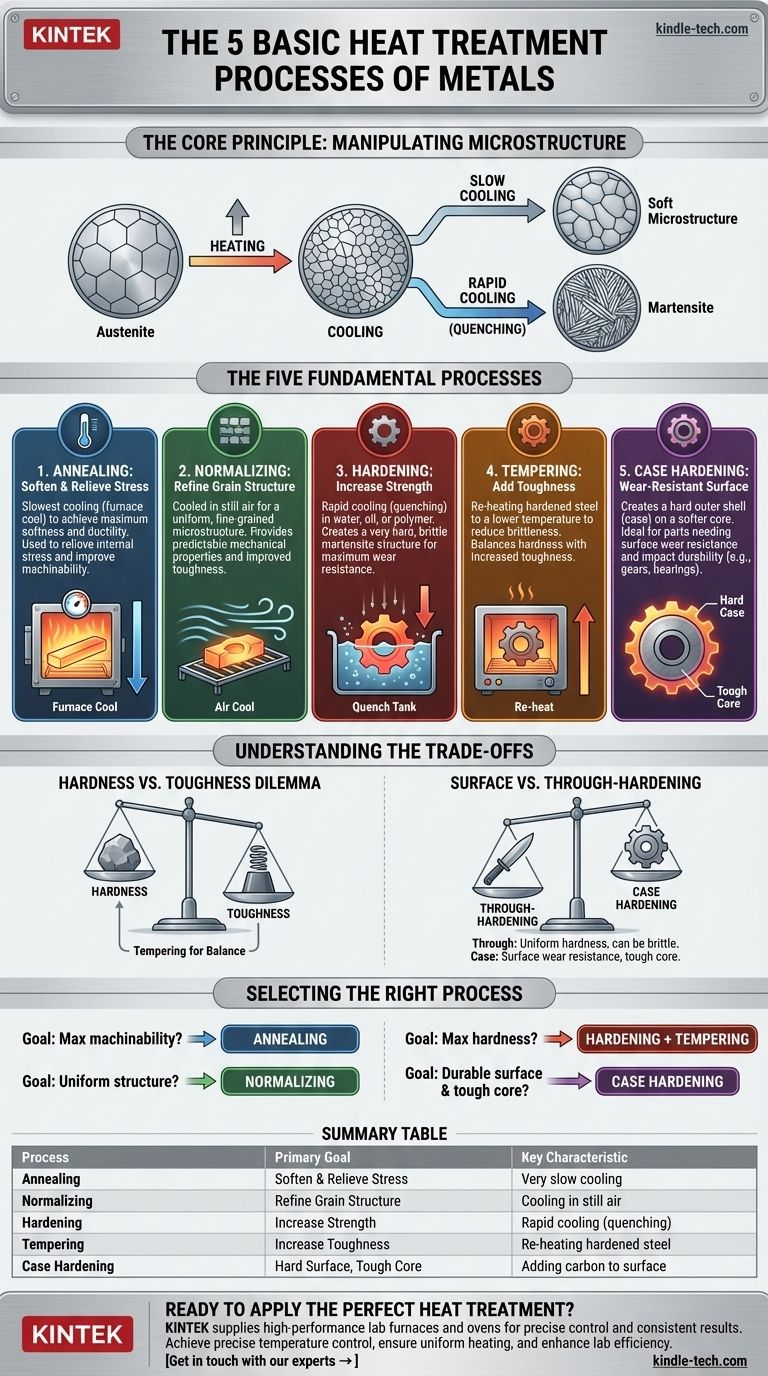

Основной принцип: манипулирование микроструктурой

Все процессы термообработки работают путем изменения внутренней зернистой структуры металла, известной как его микроструктура. Например, при нагреве стали ее кристаллическая структура изменяется до формы, называемой аустенитом, которая может растворять углерод.

То, как вы охлаждаете ее из этого состояния, определяет окончательную микроструктуру и, следовательно, ее свойства. Медленное охлаждение позволяет получить мягкие, пластичные структуры, в то время как быстрое охлаждение (закалка) фиксирует структуру в очень твердом, хрупком состоянии, называемом мартенситом.

Пять фундаментальных процессов

Каждый базовый процесс использует уникальный профиль нагрева и охлаждения для достижения конкретного результата.

1. Отжиг: для размягчения и снятия напряжений

Отжиг — это процесс, используемый для того, чтобы сделать металл максимально мягким и пластичным. Это часто делается для снятия внутренних напряжений от предыдущей обработки (например, холодной штамповки), улучшения обрабатываемости или подготовки к дальнейшей формовке.

Процесс включает нагрев металла до определенной температуры, «выдержку» при этой температуре в течение заданного времени, а затем очень медленное охлаждение, часто путем оставления его в выключенной печи. Это медленное охлаждение позволяет микроструктуре сформироваться в ее самое мягкое, наиболее стабильное состояние.

2. Нормализация: для измельчения зерна

Нормализация похожа на отжиг, но с ключевым отличием в скорости охлаждения. Ее основная цель — создать более однородную и мелкозернистую микроструктуру, которая обеспечивает более предсказуемые механические свойства и улучшенную ударную вязкость по сравнению с отожженной деталью.

После нагрева и выдержки металл извлекают из печи и охлаждают на спокойном воздухе. Эта более быстрая скорость охлаждения (по сравнению с охлаждением в печи) приводит к получению немного более твердого и прочного материала, чем полностью отожженный, но с меньшими внутренними напряжениями, чем у необработанной детали.

3. Закалка: для увеличения прочности

Закалка используется для увеличения прочности и износостойкости металла. Для сталей это делается для достижения максимальной твердости.

Процесс включает нагрев стали для образования аустенита, за которым следует быстрый процесс охлаждения, называемый закалкой. Металл обычно погружают в воду, масло или полимерный раствор. Это «замораживает» микроструктуру в твердую, хрупкую форму мартенсита.

4. Отпуск: для придания ударной вязкости

Деталь, прошедшая закалку, часто слишком хрупка для большинства практических применений; она обладает высокой прочностью, но очень низкой устойчивостью к ударам. Отпуск — это вторичный процесс, выполняемый сразу после закалки для уменьшения этой хрупкости и увеличения ударной вязкости.

Закаленная деталь повторно нагревается до гораздо более низкой температуры (ниже температуры закалки) и выдерживается в течение определенного времени. Этот процесс снимает часть внутренних напряжений и позволяет хрупкому мартенситу превратиться в более прочную микроструктуру, балансируя твердость с ударной вязкостью.

5. Цементация: для износостойкой поверхности

Цементация (или поверхностная закалка) создает деталь с двумя различными зонами: очень твердой, износостойкой внешней оболочкой («слоем») и более мягкой, прочной внутренней сердцевиной. Это идеально подходит для таких компонентов, как шестерни или подшипники, которым необходимо противостоять поверхностному износу, а также выдерживать ударные нагрузки.

Существует множество методов, но распространенным является цементация, при которой деталь из низкоуглеродистой стали нагревается в атмосфере, богатой углеродом. Углерод диффундирует в поверхность, которая затем закаливается и отпускается. В результате получается высокоуглеродистая (твердая) поверхность и низкоуглеродистая (вязкая) сердцевина.

Понимание присущих компромиссов

Выбор процесса термообработки всегда является упражнением по балансировке конкурирующих свойств. Ни один процесс не является универсально «лучшим».

Дилемма твердости против ударной вязкости

Это самый критический компромисс в металлургии. По мере увеличения твердости металла (его способности сопротивляться царапинам и вдавливанию) вы почти всегда уменьшаете его ударную вязкость (его способность поглощать энергию и сопротивляться разрушению).

Полностью закаленный, неотпущенный стальной напильник чрезвычайно тверд, но разобьется при падении. Полностью отожженный кусок стали очень вязкий и пластичный, но слишком мягкий, чтобы держать кромку. Отпуск — это процесс, специально разработанный для поиска оптимального баланса между этими двумя свойствами для данного применения.

Поверхностная против сквозной закалки

Выбор между цементацией и сквозной закалкой (закалкой всей детали) полностью зависит от функции компонента.

Сквозная закалка подходит для инструментов, таких как лезвия или штампы, которым требуется равномерная твердость. Однако она может сделать крупные компоненты более склонными к хрупкому разрушению. Цементация превосходит для деталей, которые подвергаются как поверхностному износу, так и ударным нагрузкам, например, распределительный вал, сохраняя пластичную сердцевину, которая может поглощать удары.

Выбор правильного процесса для вашей цели

Ваш выбор термообработки должен определяться конечными эксплуатационными требованиями к компоненту.

- Если ваша основная цель — максимальная обрабатываемость и формуемость: Используйте отжиг, чтобы сделать металл максимально мягким и свободным от напряжений перед последующими операциями.

- Если ваша основная цель — однородная и предсказуемая структура: Используйте нормализацию для измельчения зерна и обеспечения постоянных свойств перед окончательной закалкой.

- Если ваша основная цель — максимальная твердость и износостойкость: Используйте закалку с последующим отпуском для достижения высокой прочности при настройке конечной ударной вязкости для предотвращения хрупкости.

- Если ваша основная цель — прочная поверхность с вязкой, ударопрочной сердцевиной: Используйте цементацию для создания компонента с двойными свойствами, оптимизированного для его среды.

Понимая эти фундаментальные процессы, вы можете превратить стандартный металл в высокоэффективный материал, разработанный для конкретной задачи.

Сводная таблица:

| Процесс | Основная цель | Ключевая характеристика |

|---|---|---|

| Отжиг | Размягчение и снятие напряжений | Очень медленное охлаждение (охлаждение в печи) |

| Нормализация | Измельчение зерна | Охлаждение на спокойном воздухе |

| Закалка | Увеличение прочности и твердости | Быстрое охлаждение (закалка) |

| Отпуск | Увеличение ударной вязкости | Повторный нагрев закаленной стали |

| Цементация | Твердая поверхность, вязкая сердцевина | Добавление углерода на поверхность (например, цементация) |

Готовы применить идеальную термообработку к вашим материалам?

Точный контроль, необходимый для таких процессов, как отжиг, закалка и отпуск, зависит от надежного, высокопроизводительного лабораторного оборудования. KINTEK специализируется на поставке печей, сушильных шкафов и расходных материалов, необходимых вашей лаборатории для достижения стабильных, воспроизводимых результатов.

Мы помогаем вам:

- Достичь точного контроля температуры для точных циклов отжига и закалки.

- Обеспечить равномерный нагрев, критически важный для нормализации и цементации.

- Повысить эффективность и безопасность вашей лаборатории с помощью долговечного, надежного оборудования.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут поддержать ваши конкретные применения термообработки металлов и улучшить результаты с материалами.

Свяжитесь с нашими экспертами →

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Что такое низкотемпературный вакуум? Руководство по прецизионной, безокислительной термической обработке

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории