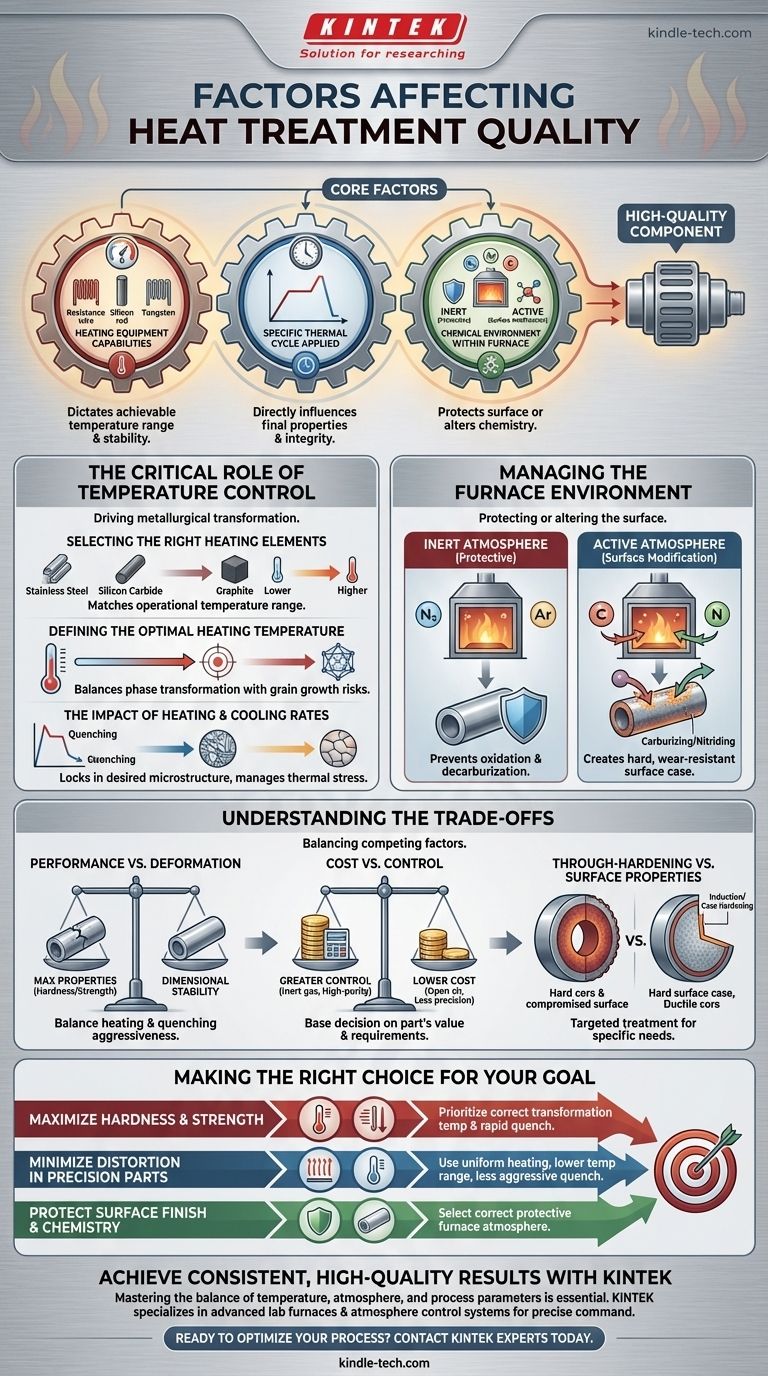

По своей сути, достижение высококачественной термообработки зависит от точного контроля трех основных факторов: возможностей нагревательного оборудования, применяемого теплового цикла и химической среды внутри печи. Выбор нагревательных элементов определяет достижимый температурный диапазон, в то время как точная температура нагрева и атмосфера печи напрямую влияют на конечные свойства и целостность заготовки.

Качество термообработанной детали определяется не одной настройкой, а успешной оркестровкой всей термической и химической системы. Истинный контроль достигается за счет понимания того, как температура, время и атмосфера взаимодействуют для преобразования материала в соответствии с его конкретными требованиями к производительности.

Критическая роль контроля температуры

Температура является основным движущим фактором металлургической трансформации. Однако достижение желаемого результата — это больше, чем просто достижение целевого числа; это требует глубокого понимания оборудования, реакции материала и всего теплового профиля.

Выбор правильных нагревательных элементов

Физическое оборудование печи является основой процесса. Выбор нагревательных элементов напрямую определяет рабочий диапазон температур и стабильность.

Элементы, такие как трубки из нержавеющей стали и резистивная проволока, подходят для более низких температурных диапазонов. Для более высоких температур необходимы такие материалы, как кремниево-углеродистые стержни, кремниево-молибденовые стержни или даже графит и вольфрам.

Соответствие нагревательного элемента требуемой технологической температуре гарантирует, что печь сможет надежно достигать и поддерживать заданное тепло без сбоев, обеспечивая стабильную основу для повторяемого процесса.

Определение оптимальной температуры нагрева

Конкретная температура нагрева выбирается исходя из свойств материала и желаемых конечных характеристик. Это критический параметр, который определяет микроструктурные изменения внутри металла.

Например, в стали эта температура должна быть достаточно высокой для достижения желаемой фазовой трансформации (например, аустенитизации), но не настолько высокой, чтобы вызвать чрезмерный рост зерна, что может сделать материал хрупким.

Цель состоит в том, чтобы найти точную температуру, которая раскроет требуемые характеристики — такие как твердость или прочность — при минимизации негативных побочных эффектов.

Влияние скорости нагрева и охлаждения

На качество термообработки также сильно влияет скорость изменения температуры. Это включает в себя то, как быстро деталь нагревается, как долго она выдерживается при целевой температуре (выдержка) и, что наиболее важно, как быстро она охлаждается (закалка).

Медленная скорость нагрева может помочь снизить термическое напряжение в сложных деталях, в то время как время выдержки гарантирует, что весь поперечный срез детали достигнет равномерной температуры для полного преобразования. Скорость охлаждения часто является наиболее критическим этапом, поскольку она фиксирует желаемую микроструктуру.

Управление средой печи

Атмосфера внутри печи играет решающую роль в защите поверхности детали или, в некоторых случаях, в намеренном изменении ее химии. Эту среду необходимо сознательно выбирать и контролировать.

Выбор правильной атмосферы печи

Атмосфера печи может быть либо инертной, либо активной. Выбор полностью зависит от обрабатываемого материала и целей процесса.

Инертная атмосфера, использующая такие газы, как аргон или азот, является защитной. Ее цель — предотвратить нежелательные химические реакции, такие как окисление (образование окалины) или науглероживание, которые могут испортить поверхность компонента.

Активная атмосфера используется для намеренного изменения поверхностной химии детали. Такие процессы, как науглероживание (добавление углерода) или азотирование (добавление азота), используют реактивные газы для создания твердого, износостойкого поверхностного слоя.

Понимание компромиссов

Каждое решение по термообработке включает в себя балансирование конкурирующих факторов. Распознавание этих компромиссов является ключом к избежанию распространенных ошибок и оптимизации процесса для конкретного применения.

Производительность против деформации

Часто существует прямая зависимость между достижением максимальных механических свойств и сохранением размерной стабильности.

Более высокие температуры нагрева или более агрессивная закалка могут обеспечить превосходную твердость и прочность. Однако те же самые условия также создают значительное термическое напряжение, увеличивая риск коробления, деформации и растрескивания, особенно в сложных или тонкостенных деталях.

Стоимость против контроля

Больший контроль над процессом почти всегда сопряжен с более высокими затратами. Атмосфера инертного газа высокой чистоты обеспечивает отличную защиту от окисления, но стоит дороже, чем использование эндотермического газа или простого нагрева на открытом воздухе.

Решение должно основываться на ценности детали и ее эксплуатационных требованиях. Критически важный аэрокосмический компонент оправдывает стоимость высококонтролируемого процесса, тогда как простая, некритичная деталь — нет.

Сквозная закалка против свойств поверхности

Цели для сердцевины материала могут противоречить целям для его поверхности. Агрессивная закалка, необходимая для полной закалки сердцевины крупного компонента, может ухудшить качество его поверхности или точность размеров.

Именно поэтому были разработаны такие процессы, как индукционная закалка или поверхностная закалка — они позволяют проводить целенаправленную обработку поверхности, не затрагивая всю деталь, предлагая решение этой дилеммы.

Принятие правильного решения для вашей цели

Для достижения стабильных, высококачественных результатов согласуйте параметры термообработки с основной целью компонента.

- Если ваш главный приоритет — максимальная твердость и прочность: Уделите первоочередное внимание достижению правильной температуры трансформации и применению достаточно быстрой закалки для фиксации желаемой твердой микроструктуры.

- Если ваш главный приоритет — минимизация деформации в прецизионных деталях: Используйте равномерные методы нагрева, работайте в нижней части допустимого температурного диапазона и выбирайте менее агрессивную среду для закалки.

- Если ваш главный приоритет — защита чистоты поверхности и ее химического состава: Наиболее критичным фактором является выбор правильной защитной атмосферы печи для предотвращения окисления и науглероживания.

Освоение этих взаимосвязанных факторов дает вам прямой контроль над конечной производительностью и надежностью ваших компонентов.

Сводная таблица:

| Фактор | Ключевые соображения | Влияние на качество |

|---|---|---|

| Контроль температуры | Тип нагревательного элемента, целевая температура, скорость нагрева/охлаждения | Определяет металлургические превращения; влияет на твердость, прочность и микроструктуру. |

| Атмосфера печи | Инертная (защитная) против Активной (модификация поверхности) | Предотвращает окисление/науглероживание или обеспечивает такие процессы, как науглероживание/азотирование. |

| Параметры процесса | Время выдержки, метод закалки, тепловой цикл | Определяет однородность, размерную стабильность и риск коробления или растрескивания. |

| Согласование материала и цели | Геометрия детали, желаемые свойства (сердцевина против поверхности) | Балансирует требования к производительности с технологичностью и стоимостью. |

Достигайте стабильных, высококачественных результатов с KINTEK

Освоение тонкого баланса температуры, атмосферы и технологических параметров имеет решающее значение для успешной термообработки. Независимо от того, какова ваша цель — максимальная твердость, минимизация деформации в прецизионных деталях или защита целостности поверхности — правильное оборудование является основой контроля и повторяемости.

KINTEK специализируется на передовых лабораторных печах и системах контроля атмосферы, разработанных для того, чтобы предоставить вам точное управление каждым критическим фактором. Наши решения помогают специалистам лабораторий и производителям устранить догадки, сократить количество брака и гарантировать, что каждый компонент соответствует своим точным эксплуатационным характеристикам.

Готовы оптимизировать процесс термообработки?

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в применении. Позвольте нам помочь вам выбрать идеальную печь и атмосферное решение для достижения превосходных результатов для ваших материалов.

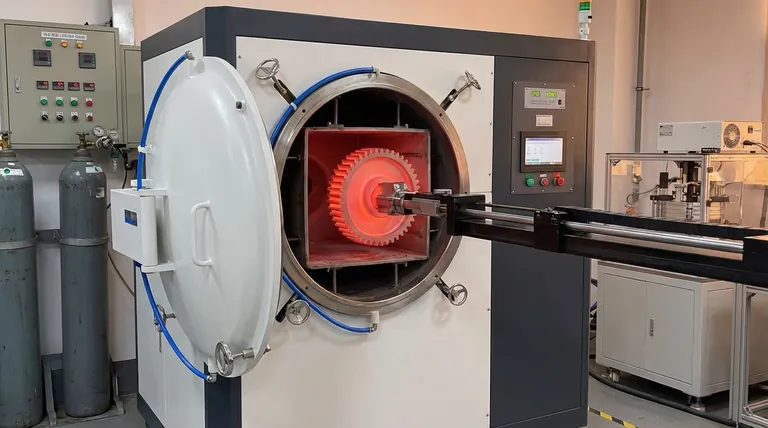

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Какова структура вакуумной печи? Руководство по ее основным компонентам и функциям

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов