Качество спеченной детали не случайно; это прямой результат тщательного контроля нескольких ключевых переменных процесса. Наиболее важными факторами, влияющими на спекание, являются температура, время, внешнее давление и внутренние свойства самого порошка, такие как размер частиц и состав. Условия окружающей среды во время процесса также являются решающим определяющим фактором.

Спекание — это, по сути, процесс атомной диффузии, преобразующий порошок в плотное твердое тело. Каждый влияющий фактор действует как рычаг для контроля скорости и степени этой трансформации, напрямую влияя на конечную прочность, плотность и структурную целостность продукта.

Основные рычаги управления спеканием

Спекание обусловлено тепловой энергией и физическим контактом. Основные параметры процесса — это ручки, которые вы поворачиваете для контроля результата.

Температура: Двигатель диффузии

Температура является самым важным фактором в спекании. Она обеспечивает тепловую энергию, необходимую атомам для миграции через границы отдельных частиц, сплавляя их вместе.

Требования к температуре чрезвычайно строги. Во многих промышленных процессах температура печи не может отклоняться более чем на ±3°C – ±5°C от целевого значения.

Недостаток тепла приводит к неполному сцеплению, оставляя пористую и слабую деталь. Избыток тепла может вызвать нежелательный рост зерен, плавление или деформацию компонента.

Время: Позволяя процессу развернуться

Спекание не является мгновенным событием. Требуется определенная продолжительность при пиковой температуре, известная как время спекания или «время выдержки», чтобы процесс диффузии завершился.

Эта продолжительность дает атомам достаточно времени для перемещения и заполнения пустот между частицами, что и позволяет детали достичь конечной плотности.

Давление: Обеспечение физического контакта

Давление играет решающую роль, усиливая перегруппировку частиц и улучшая точки контакта, где происходит диффузия.

Это часто применяется на начальном этапе уплотнения, когда гидравлический пресс формирует порошок в пресс-форме и матрице. В результате получается хрупкая «зеленая» деталь, обладающая достаточной целостностью для перемещения в печь для спекания. Приложение давления во время самого спекания (как при горячем прессовании) может резко ускорить уплотнение.

Свойства материала: Начальные условия

Характеристики исходного сырья закладывают основу для всего процесса. Вы не сможете получить высококачественный результат из плохо заданного исходного материала.

Размер частиц: Преимущество площади поверхности

Более мелкие частицы спекаются эффективнее и при более низких температурах. Это связано с тем, что они имеют гораздо более высокое соотношение площади поверхности к объему.

Эта большая площадь поверхности создает мощную термодинамическую движущую силу для сцепления частиц, поскольку она снижает общую поверхностную энергию системы.

Состав: Рецепт успеха

Химический состав порошка определяет его поведение при спекании. Однородный, чистый порошок будет спекаться более предсказуемо, чем смешанный или загрязненный.

При создании сплавов или композитов необходимо тщательно контролировать различные температуры спекания и скорости диффузии каждого составляющего материала для получения однородного конечного продукта.

Экологический контроль и контроль процесса

Среда, в которой происходит спекание, может либо способствовать, либо препятствовать процессу.

Атмосфера: Предотвращение нежелательных реакций

Состав газа внутри печи имеет решающее значение, особенно для металлов. Спекание часто проводится в вакууме или инертной газовой атмосфере (например, аргоне).

Эта контролируемая атмосфера предотвращает окисление и другие химические реакции, которые могут помешать атомному связыванию между частицами, обеспечивая чистоту и целостность конечного материала.

Скорость нагрева: Темп трансформации

Скорость, с которой материал доводится до пиковой температуры спекания, может влиять на конечную плотность и микроструктуру.

Контролируемая скорость нагрева позволяет равномерно выжечь любые связующие, использовавшиеся на этапе начального прессования, и помогает предотвратить термический удар, который может привести к растрескиванию детали до ее полного уплотнения.

Понимание компромиссов

Оптимизация процесса спекания всегда связана с балансированием конкурирующих факторов. Понимание этих компромиссов является ключом к достижению успешного результата.

Плотность против размера зерна

Стремление к максимальной плотности за счет использования очень высоких температур или длительного времени спекания может привести к чрезмерному росту зерен. Хотя деталь может быть плотной, крупные зерна часто могут сделать материал более хрупким, снижая его прочность.

Скорость против однородности

Передовые методы, такие как искровое плазменное спекание (SPS), могут значительно сократить время обработки. Однако быстрый нагрев иногда может вызвать внутренние напряжения или привести к менее однородному уплотнению по сравнению с более медленными, традиционными методами, особенно в сложных геометрических формах.

Стоимость против производительности

Достижение наилучших характеристик — максимальной плотности, мелкой зернистой структуры и высокой чистоты — часто требует более дорогих исходных материалов и процессов. Более мелкие порошки, оборудование высокого давления и печи с высоким вакуумом значительно увеличивают затраты. Ключ в том, чтобы подобрать параметры процесса в соответствии с фактическими требованиями к производительности для данного применения.

Оптимизация спекания для вашей цели

Идеальное сочетание факторов полностью зависит от желаемых свойств конечного компонента.

- Если ваш основной фокус — максимальная плотность и прочность: Отдавайте приоритет более мелкому размеру частиц, достаточному внешнему давлению и оптимизации температуры чуть ниже точки плавления материала.

- Если ваш основной фокус — контроль микроструктуры (например, размера зерна): Тщательно сбалансируйте температуру и время; немного более низкая температура в течение более длительного времени может увеличить плотность, ограничивая при этом рост зерен.

- Если ваш основной фокус — обработка реактивных материалов (например, титана): Вашим абсолютным приоритетом является атмосфера печи; высококачественный вакуум или чистая инертная газовая среда являются обязательными для предотвращения загрязнения.

- Если ваш основной фокус — экономичность для менее ответственных деталей: Используйте традиционное спекание с более доступными, более крупными порошками, сосредоточившись на поиске минимальной температуры и времени, необходимых для соответствия спецификациям детали.

В конечном счете, овладение спеканием заключается в понимании того, как эти факторы взаимодействуют для надежного преобразования рыхлого порошка в точно спроектированный твердый компонент.

Сводная таблица:

| Фактор | Ключевая роль в спекании | Влияние на конечную деталь |

|---|---|---|

| Температура | Обеспечивает энергию для атомной диффузии | Критична для плотности; слишком низкая = слабая, слишком высокая = деформация |

| Время | Позволяет процессу диффузии завершиться | Определяет конечную плотность и однородность |

| Давление | Улучшает контакт частиц и уплотнение | Повышает прочность, ускоряет процесс |

| Размер частиц | Большая площадь поверхности способствует связыванию | Более мелкие частицы спекаются лучше при более низких температурах |

| Атмосфера | Предотвращает окисление и загрязнение | Обеспечивает чистоту и целостность материала |

Готовы оптимизировать процесс спекания для получения превосходных результатов?

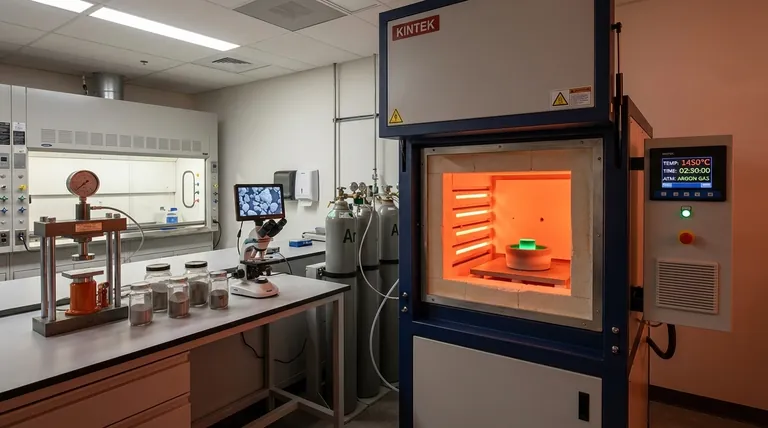

Факторы температуры, времени и атмосферы требуют точного контроля, в чем и заключается разница, которую дает экспертное оборудование. В KINTEK мы специализируемся на высокопроизводительных лабораторных печах, прессах и расходных материалах, разработанных специально для требовательных нужд материального спекания.

Мы предоставляем надежные инструменты, необходимые для:

- Достижения точного контроля температуры (±3°C) для получения стабильных результатов

- Поддержания критически важного вакуума или инертной газовой атмосферы

- Обработки реактивных материалов, таких как титан, без загрязнения

Не оставляйте результаты своего спекания на волю случая. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут помочь вам получить более плотные, прочные и надежные спеченные компоненты.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Каковы ограничения использования обычных печей для спекания для зеленых тел из SDC-карбоната? Решение проблемы низкой плотности

- Какова цель использования высокотемпературной печи для отжига сплавов железа и хрома? Обеспечение точности данных

- Почему для термообработки Ti-6Al-4V используется высокотемпературная лабораторная печь? Повышение долговечности и биосовместимости

- В чем разница между муфельной печью и сушильным шкафом? Выберите правильный термический инструмент

- Почему для обработки катализатора при 720°C требуется высокотемпературная прокалочная печь? Достижение образования шпинели NiAl2O4

- Какова функция высокотемпературной муфельной печи при приготовлении нановолокон LLTO? Ключевые роли в прокаливании

- Как программа термообработки высокотемпературной печи влияет на структуру пористого оксида магния?

- Какую роль играет высокотемпературная муфельная печь в оценке гидролиза рисовой шелухи? Изоляция неорганических компонентов