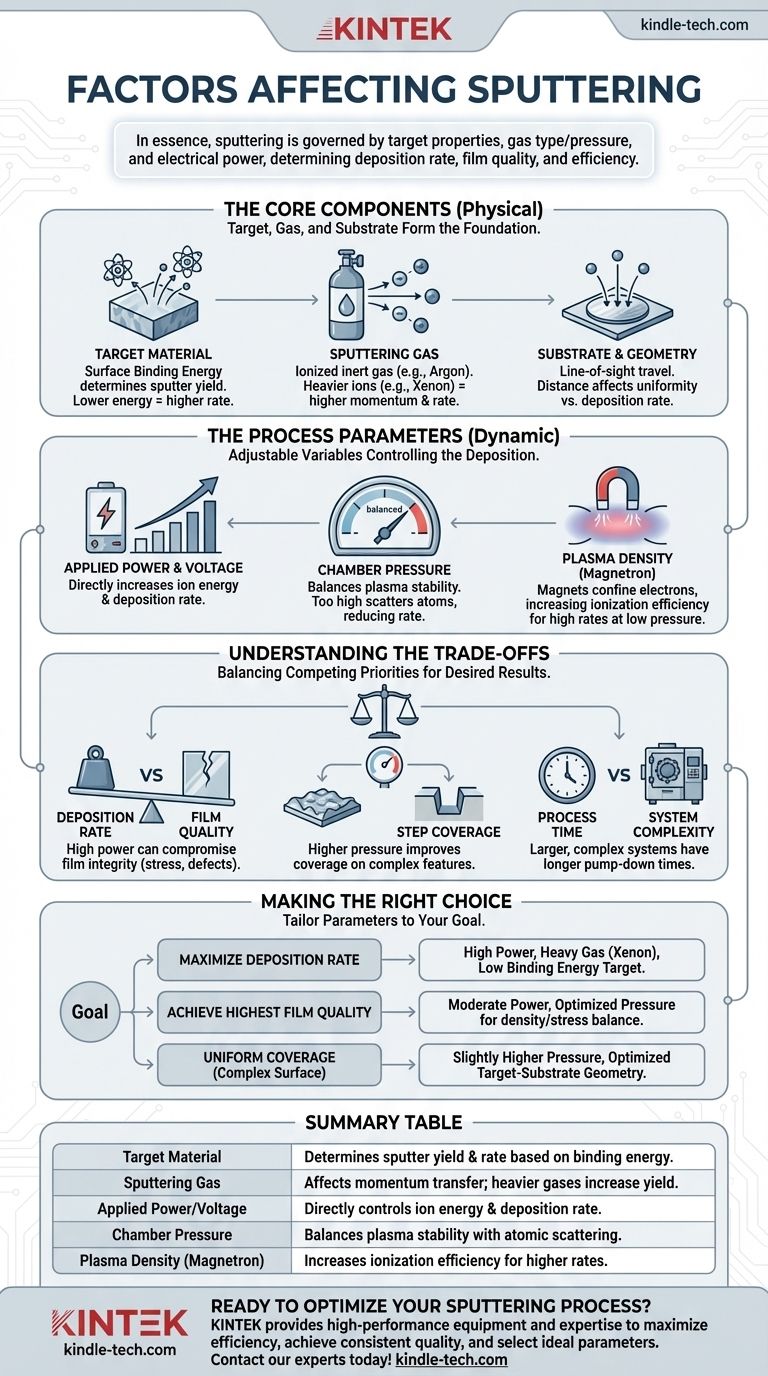

По сути, процесс распыления определяется свойствами материала вашей мишени, типом и давлением распыляющего газа, а также электрической мощностью, используемой для генерации плазмы. Эти факторы в совокупности определяют скорость осаждения, качество получаемой тонкой пленки и общую эффективность процесса.

Овладение распылением заключается в контроле взаимодействия между бомбардирующими ионами и материалом мишени. Энергия ионов, среда, в которой они движутся, и природа самой мишени являются основными рычагами, которые вы можете использовать для достижения конкретного результата.

Основные компоненты: мишень, газ и подложка

Физические материалы и их расположение составляют основу процесса распыления. Изменение любого из этих основных компонентов принципиально изменит результат.

Роль материала мишени

Материал, который вы собираетесь осаждать, известен как мишень. Его физические свойства являются критическим фактором.

Каждый материал имеет энергию связи поверхности, которая представляет собой энергию, необходимую для выбивания атома с его поверхности. Материалы с более низкой энергией связи будут распыляться легче, что приведет к более высокой скорости осаждения.

Распыляющий газ

Плазма создается путем ионизации инертного газа, который затем ускоряется по направлению к мишени. Аргон является наиболее распространенным выбором из-за его относительной распространенности и экономичности.

Масса ионов газа взаимодействует с атомами мишени. Более тяжелые ионы, такие как ксенон, могут более эффективно передавать импульс, что приводит к более высокому выходу распыления и более быстрому осаждению, хотя и при более высокой стоимости.

Подложка и геометрия камеры

Распыленные атомы перемещаются от мишени и осаждаются на подложку. Расстояние и ориентация между этими двумя элементами имеют значение.

Это перемещение происходит в основном по прямой видимости. Большее расстояние может улучшить однородность пленки по всей подложке, но также снизит скорость осаждения, поскольку больше распыленных атомов может осесть на стенках камеры.

Параметры процесса: мощность, давление и плазма

После определения физической установки процесс контролируется набором динамических параметров. Это переменные, которые вы регулируете во время самого осаждения.

Приложенная мощность и напряжение

Электрическое поле используется для ионизации распыляющего газа и ускорения образующихся ионов к мишени.

Увеличение мощности или напряжения заряжает больше ионов и ускоряет их с большей силой. Это напрямую увеличивает скорость выбивания атомов из мишени, что приводит к более высокой скорости осаждения.

Давление в камере

Давление газа внутри вакуумной камеры представляет собой тонкий баланс. Оно должно быть достаточно низким для создания чистой среды, но достаточно высоким для поддержания стабильной плазмы.

Если давление слишком высокое, распыленные атомы будут сталкиваться со слишком большим количеством молекул газа, рассеивая их и уменьшая их энергию до того, как они достигнут подложки. Это снижает скорость осаждения и может влиять на структуру пленки.

Плотность и удержание плазмы

В современных системах магниты размещаются за мишенью (метод, называемый магнетронным распылением). Эти магниты удерживают электроны вблизи поверхности мишени.

Это удержание значительно повышает эффективность ионизации газа, создавая более плотную плазму именно там, где это необходимо. Это позволяет достигать высоких скоростей осаждения при более низких давлениях, улучшая как скорость, так и качество пленки.

Понимание компромиссов

Оптимизация распыления — это не максимизация одного фактора, а балансирование конкурирующих приоритетов. Понимание этих компромиссов является ключом к достижению желаемых свойств пленки.

Скорость осаждения против качества пленки

Агрессивное увеличение мощности для максимизации скорости осаждения может быть контрпродуктивным. Высокоэнергетическая бомбардировка может вызывать напряжения, создавать дефекты или генерировать избыточное тепло, что ставит под угрозу качество и целостность растущей пленки.

Давление газа против покрытия

Хотя более низкое давление увеличивает скорость осаждения, более высокое давление иногда может быть желательным. Увеличенное рассеяние распыленных атомов может помочь покрыть боковые стенки сложных трехмерных структур на подложке, свойство, известное как ступенчатое покрытие.

Время процесса против сложности системы

Общее время цикла процесса — это не только время осаждения. Оно также включает время, необходимое для насосной системы для достижения необходимого вакуума. Более крупные, более сложные вакуумные камеры могут предлагать больше возможностей, но будут иметь более длительное время откачки, что влияет на общую производительность.

Правильный выбор для вашей цели

Ваши оптимальные параметры полностью зависят от того, что вы пытаетесь достичь. Используйте эти принципы, чтобы направлять свои решения.

- Если ваша основная цель — максимизация скорости осаждения: Используйте высокую мощность, тяжелый распыляющий газ, такой как ксенон, и выберите материал мишени с низкой энергией связи поверхности.

- Если ваша основная цель — достижение высочайшего качества пленки: Работайте при умеренном уровне мощности и оптимизируйте давление в камере, чтобы сбалансировать скорость осаждения с напряжением и плотностью пленки.

- Если ваша основная цель — равномерное покрытие сложной поверхности: Рассмотрите возможность работы при немного более высоком давлении для стимулирования атомного рассеяния и оптимизируйте геометрию мишень-подложка.

В конечном счете, контроль процесса распыления — это вопрос точного управления энергией и взаимодействием частиц в контролируемой вакуумной среде.

Сводная таблица:

| Фактор | Основное влияние на процесс |

|---|---|

| Материал мишени | Определяет выход распыления и скорость осаждения на основе энергии связи поверхности. |

| Распыляющий газ | Влияет на передачу импульса; более тяжелые газы (например, ксенон) увеличивают выход. |

| Приложенная мощность/напряжение | Непосредственно контролирует энергию ионов и скорость осаждения. |

| Давление в камере | Балансирует стабильность плазмы с атомным рассеянием и качеством пленки. |

| Плотность плазмы (магнетрон) | Повышает эффективность ионизации для более высоких скоростей при более низких давлениях. |

Готовы оптимизировать процесс распыления?

Выбор правильных параметров имеет решающее значение для достижения желаемых свойств тонкой пленки, будь то высокая скорость осаждения, превосходное качество пленки или равномерное покрытие. KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, включая распыляющие мишени и системы, чтобы помочь вам точно контролировать каждый аспект процесса осаждения.

Мы предоставляем инструменты и опыт, чтобы помочь вам:

- Максимизировать эффективность осаждения.

- Достичь стабильных, высококачественных тонких пленок.

- Выбрать идеальный материал мишени и параметры процесса для вашего применения.

Давайте обсудим ваши конкретные лабораторные потребности. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для распыления для ваших исследовательских или производственных целей!

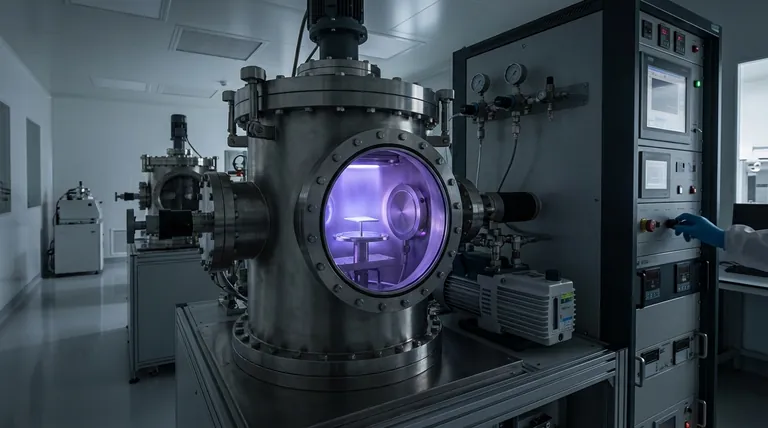

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах