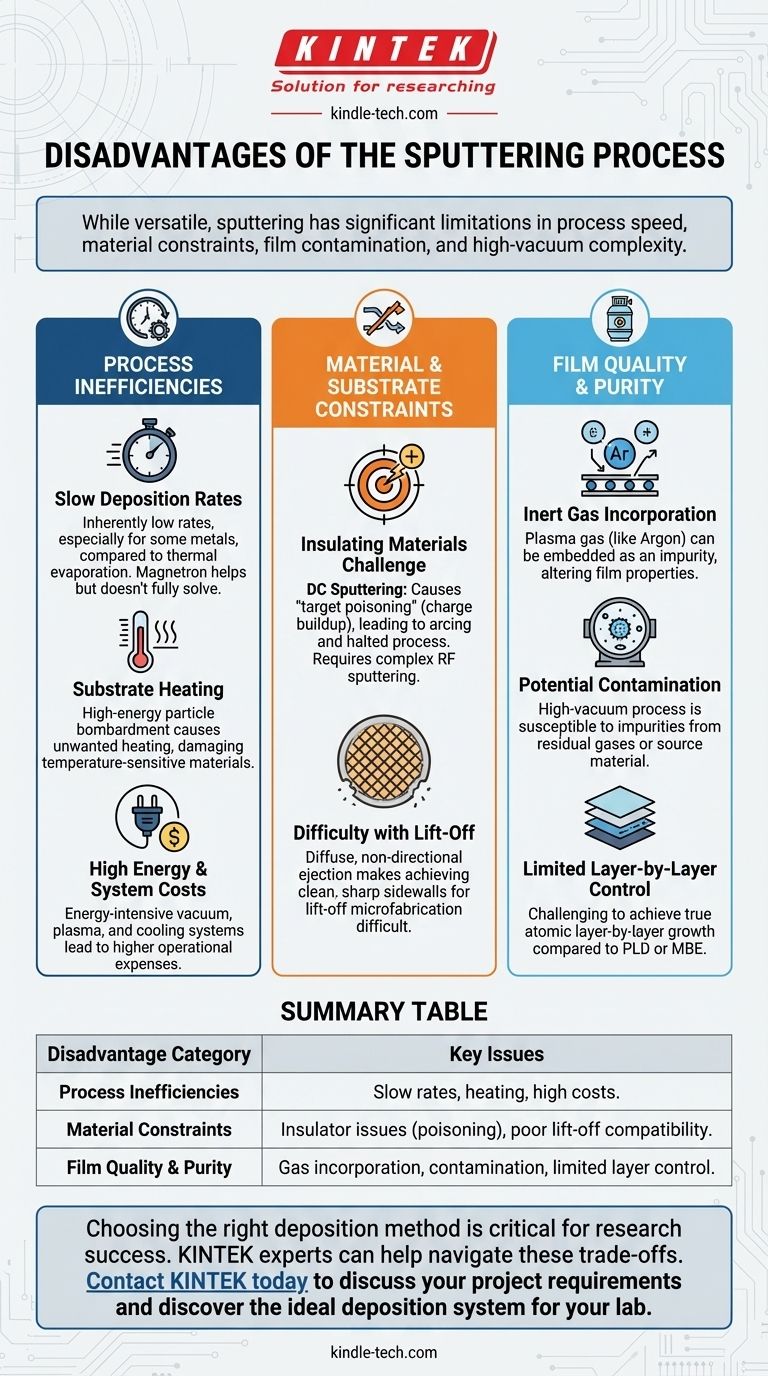

Хотя распыление является высокоуниверсальной и широко используемой техникой нанесения тонких пленок, оно не лишено существенных ограничений. Основные недостатки связаны со скоростью процесса, ограничениями по материалам, потенциалом загрязнения пленки, а также присущей сложности и стоимости, связанной с процессом высокого вакуума.

Основной компромисс распыления — это его универсальность по сравнению с присущими ему физическими ограничениями. Процесс медленнее, чем простое испарение, может вносить примеси в пленку и требует специальных конфигураций (таких как ВЧ-распыление) для работы с диэлектрическими материалами, что делает его мощным, но не универсально идеальным решением.

Неэффективность процесса и ограничения по скорости

Физическая природа распыления — выброс атомов из мишени с помощью энергичных ионов — создает несколько практических недостатков, которыми необходимо управлять.

Низкая скорость осаждения

Хотя современное магнетронное распыление значительно увеличило скорость, базовые методы распыления по своей сути имеют низкую скорость осаждения. Процесс ионной бомбардировки и выброса атомов менее эффективен для переноса материала, чем термическое испарение для многих распространенных металлов.

Нагрев подложки

Подложка подвергается бомбардировке высокоэнергетическими частицами, включая вторичные электроны и распыленные атомы. Этот перенос энергии может вызвать значительный нежелательный нагрев подложки, что может повредить чувствительные к температуре материалы, такие как полимеры или деликатные электронные устройства.

Высокая стоимость энергии и системы

Распыление — это энергоемкий процесс. Он требует энергии для поддержания вакуума, генерации плазмы и часто для работы системы охлаждения для управления теплом как на мишени, так и на подложке. Это приводит к более высоким эксплуатационным расходам по сравнению с некоторыми невакуумными или более простыми методами термического осаждения.

Ограничения по материалам и подложкам

Не все материалы могут быть легко или эффективно осаждены с помощью каждого типа распыления, а сам процесс может ограничивать последующие этапы производства.

Проблема диэлектрических материалов

Это самое значительное ограничение самого простого метода распыления — распыления постоянным током (DC Sputtering). При распылении непроводящих (диэлектрических) материалов на поверхности мишени накапливается положительный заряд, который в конечном итоге отталкивает положительные ионы из плазмы.

Это явление, известное как отравление мишени (target poisoning), может привести к дугообразованию, которое повреждает подложку или полностью останавливает процесс осаждения. Это требует использования более сложных и дорогих методов, таких как ВЧ-распыление (RF Sputtering).

Сложность процессов с отрывом (Lift-Off)

Распыление выбрасывает атомы из мишени диффузным, не направленным образом. Это делает очень трудным достижение чистых, резких боковых стенок, необходимых для создания рисунка пленок с использованием процесса отрыва (lift-off), распространенной техники в микрофабрикации. Испарение, которое является процессом прямой видимости, гораздо лучше подходит для отрыва.

Понимание компромиссов: Качество и чистота пленки

Достижение чистой, высококачественной пленки с помощью распыления требует тщательного контроля для смягчения источников загрязнения и структурных дефектов.

Внедрение инертного газа

Инертный газ, используемый для создания плазмы (обычно Аргон), может внедряться или включаться в растущую тонкую пленку в качестве примеси. Это загрязнение может нежелательным образом изменять электрические, оптические и механические свойства пленки.

Потенциал загрязнения системы

Как и любой процесс высокого вакуума, распыление подвержено загрязнению. Примеси могут возникать из остаточных газов в камере или из самого исходного материала, что влияет на чистоту конечной пленки.

Ограниченный контроль слой за слоем

Хотя распыление обеспечивает превосходный контроль над толщиной и однородностью пленки, сложнее достичь истинного послойного роста, возможного с такими методами, как осаждение импульсным лазером (PLD) или молекулярно-лучевая эпитаксия (MBE).

Выбор правильного варианта для вашего применения

Понимание этих недостатков является ключом к выбору правильного метода осаждения для вашей конкретной цели.

- Если ваша основная цель — быстрое и дешевое осаждение простых проводящих металлов: Рассмотрите термическое испарение, которое часто быстрее и лучше подходит для создания рисунка методом отрыва.

- Если ваша основная цель — осаждение диэлектрических материалов, таких как оксиды или нитриды: Вы должны использовать ВЧ-распыление или аналогичный метод; простое распыление постоянным током не является жизнеспособным вариантом из-за отравления мишени.

- Если ваша основная цель — достижение максимально возможной чистоты и кристаллического качества пленки: Учитывайте внедрение газа и рассмотрите альтернативы, такие как MBE, для требовательных эпитаксиальных применений.

- Если ваша основная цель — нанесение покрытия на подложки, чувствительные к температуре: Вы должны учитывать нагрев подложки и внедрить надежную систему охлаждения или скорректировать параметры осаждения, чтобы минимизировать термическое повреждение.

В конечном счете, выбор правильного процесса осаждения требует четкого понимания компромиссов между скоростью, стоимостью, совместимостью материалов и требуемым конечным качеством пленки.

Сводная таблица:

| Категория недостатков | Ключевые проблемы |

|---|---|

| Неэффективность процесса | Низкая скорость осаждения, нежелательный нагрев подложки, высокие затраты на энергию и эксплуатацию. |

| Ограничения по материалам | Сложности с диэлектрическими материалами (отравление мишени), плохая совместимость с процессами отрыва. |

| Качество и чистота пленки | Внедрение инертного газа, потенциальное загрязнение системы, ограниченный контроль слой за слоем. |

Выбор правильного метода осаждения имеет решающее значение для успеха ваших исследований. Ограничения распыления — такие как скорость, совместимость материалов и стоимость — подчеркивают необходимость экспертного руководства для выбора оптимального оборудования для вашего конкретного применения, будь то металлы, оксиды или подложки, чувствительные к температуре.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий. Наши эксперты могут помочь вам разобраться в этих компромиссах, чтобы найти наиболее эффективное и экономичное решение для нанесения тонких пленок для вашей работы.

Свяжитесь с KINTEK сегодня, чтобы обсудить требования вашего проекта и найти идеальную систему осаждения для вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок