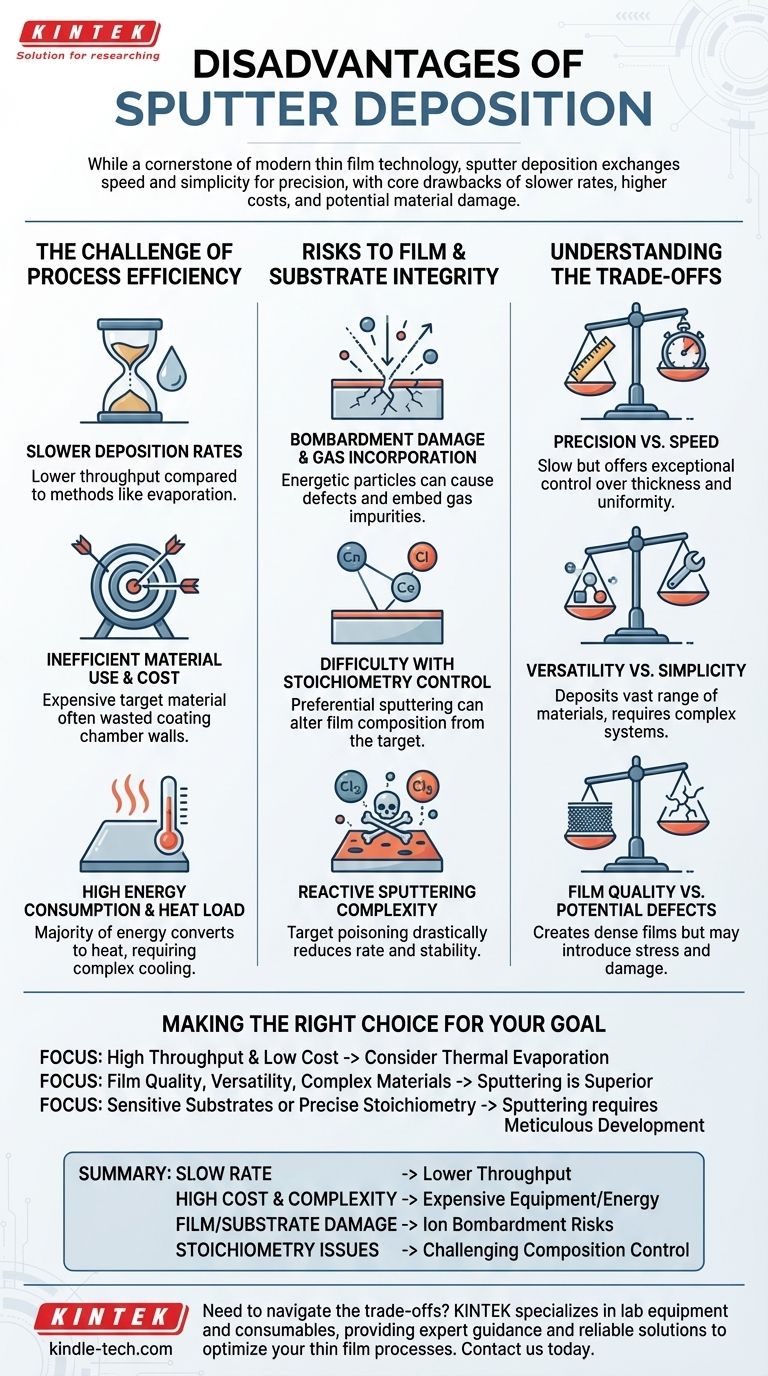

Хотя магнетронное распыление является краеугольным камнем современной технологии тонких пленок, оно не лишено существенных недостатков. Основными недостатками являются относительно низкая скорость осаждения по сравнению с такими методами, как испарение, сложность процесса, требующая дорогостоящего оборудования, и присущие риски для целостности материала, такие как загрязнение пленки и потенциальное повреждение подложки от ионной бомбардировки.

Распыление обменивает скорость и простоту на точность и универсальность. Его основные недостатки — более низкие скорости, более высокие затраты и потенциал повреждения материала — являются прямым компромиссом для достижения плотных, однородных и высококонтролируемых пленок, которые другие методы часто не могут обеспечить.

Проблема эффективности процесса

Магнетронное распыление — это высококонтролируемый, но часто неэффективный процесс. Фундаментальная физика удаления атомов по одному из мишени с помощью ионной бомбардировки накладывает ограничения на скорость, стоимость и энергопотребление.

Более низкие скорости осаждения

По сравнению с термическим испарением, при котором материал быстро испаряется, распыление представляет собой гораздо более медленный процесс удаления атомов по одному. Это приводит к более низким скоростям осаждения, что может стать узким местом в условиях крупносерийного производства.

Неэффективное использование материала и стоимость

Мишень для распыления, которая часто изготавливается из дорогостоящего материала высокой чистоты, является значительной эксплуатационной затратой. Распыленные атомы выбрасываются в разных направлениях, покрывая не только подложку, но и стенки камеры и приспособления, что приводит к плохому использованию материала.

Высокое энергопотребление и тепловая нагрузка

Подавляющее большинство энергии бомбардирующих ионов преобразуется в тепло на мишени, а не в кинетическую энергию распыленных атомов. Эта огромная тепловая нагрузка должна активно управляться с помощью сложных систем охлаждения для предотвращения повреждения мишени и поддержания стабильности процесса.

Риски для целостности пленки и подложки

Энергичный характер процесса распыления, хотя и полезен для создания плотных пленок, также несет риски. Плазменная среда и ионная бомбардировка могут вызвать непреднамеренные дефекты или изменить фундаментальные свойства материала.

Повреждение от бомбардировки и включение газа

Энергичные частицы в плазме могут вызвать радиационное повреждение или повреждение от бомбардировки, особенно чувствительных подложек или самой растущей пленки. Кроме того, атомы из плазменного газа (обычно аргона) могут внедряться в пленку, создавая примеси, которые изменяют ее электрические, оптические или механические свойства.

Сложность контроля стехиометрии

При распылении составных материалов или сплавов один элемент может распыляться легче, чем другой (явление, называемое избирательным распылением). Это может привести к тому, что состав осажденной пленки будет отличаться от состава мишени, что делает точный контроль стехиометрии значительной проблемой.

Сложность реактивного распыления

Введение реактивного газа (например, кислорода или азота) для создания оксидных или нитридных пленок требует чрезвычайно тщательного контроля. Если не управлять процессом должным образом, сама поверхность мишени может покрыться соединением — состояние, известное как отравление мишени — что резко снижает скорость осаждения и стабильность процесса.

Понимание компромиссов

Ни одна технология осаждения не является идеальной. Недостатки распыления необходимо сопоставлять с его уникальными преимуществами, что делает его инженерным выбором, основанным на конкретных целях проекта.

Точность против скорости

Распыление медленное, но обеспечивает исключительный контроль над толщиной и однородностью пленки на больших площадях, особенно при использовании вращения подложки. Такие методы, как термическое испарение, быстрее, но предлагают гораздо меньший контроль над структурой и консистенцией пленки.

Универсальность против простоты

Распыление очень универсально. Оно может осаждать широкий спектр материалов, включая сплавы и изоляторы (с использованием источников питания ВЧ), которые невозможно осадить с помощью термического испарения. Эта универсальность достигается за счет более сложных и дорогих вакуумных систем, источников питания и систем подачи газов.

Качество пленки против потенциальных дефектов

Та же самая энергичная бомбардировка, которая создает плотные, прочно сцепленные пленки, может также вызывать напряжения, включение газа и повреждение подложки. Достижение высококачественных пленок требует тщательного баланса, оптимизации параметров процесса для максимизации преимуществ при минимизации недостатков.

Сделайте правильный выбор для вашей цели

Выбор метода осаждения требует согласования возможностей процесса с вашей основной целью.

- Если ваш основной фокус — высокая пропускная способность и низкая стоимость для простых металлов: Термическое испарение может быть более эффективным выбором, при условии, что вы можете мириться с его ограничениями в однородности и выборе материалов.

- Если ваш основной фокус — качество пленки, универсальность материалов или осаждение сложных материалов: Распыление часто является лучшим методом, при условии, что вы можете учесть более высокие первоначальные затраты и сложность процесса.

- Если вы работаете с чувствительными подложками или требуете точной стехиометрии: Распыление применимо, но оно требует тщательной разработки процесса для смягчения повреждений и контроля конечного состава пленки.

Понимание этих ограничений — первый шаг к использованию уникальных преимуществ магнетронного распыления для вашего конкретного применения.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Низкая скорость осаждения | Более низкая пропускная способность по сравнению с методами испарения. |

| Высокая стоимость и сложность | Дорогие мишени, оборудование и высокое энергопотребление. |

| Риск повреждения пленки/подложки | Ионная бомбардировка может вызвать дефекты и включение газа. |

| Сложность стехиометрии | Сложно контролировать состав сплавов/соединений. |

Нужно разобраться в компромиссах при осаждении тонких пленок для вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя экспертные консультации и надежные решения для распыления и других методов осаждения. Наша команда поможет вам выбрать правильное оборудование для балансировки качества пленки, стоимости и пропускной способности для ваших конкретных целей исследований или производства. Свяжитесь с нами сегодня, чтобы оптимизировать ваши процессы нанесения тонких пленок!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах