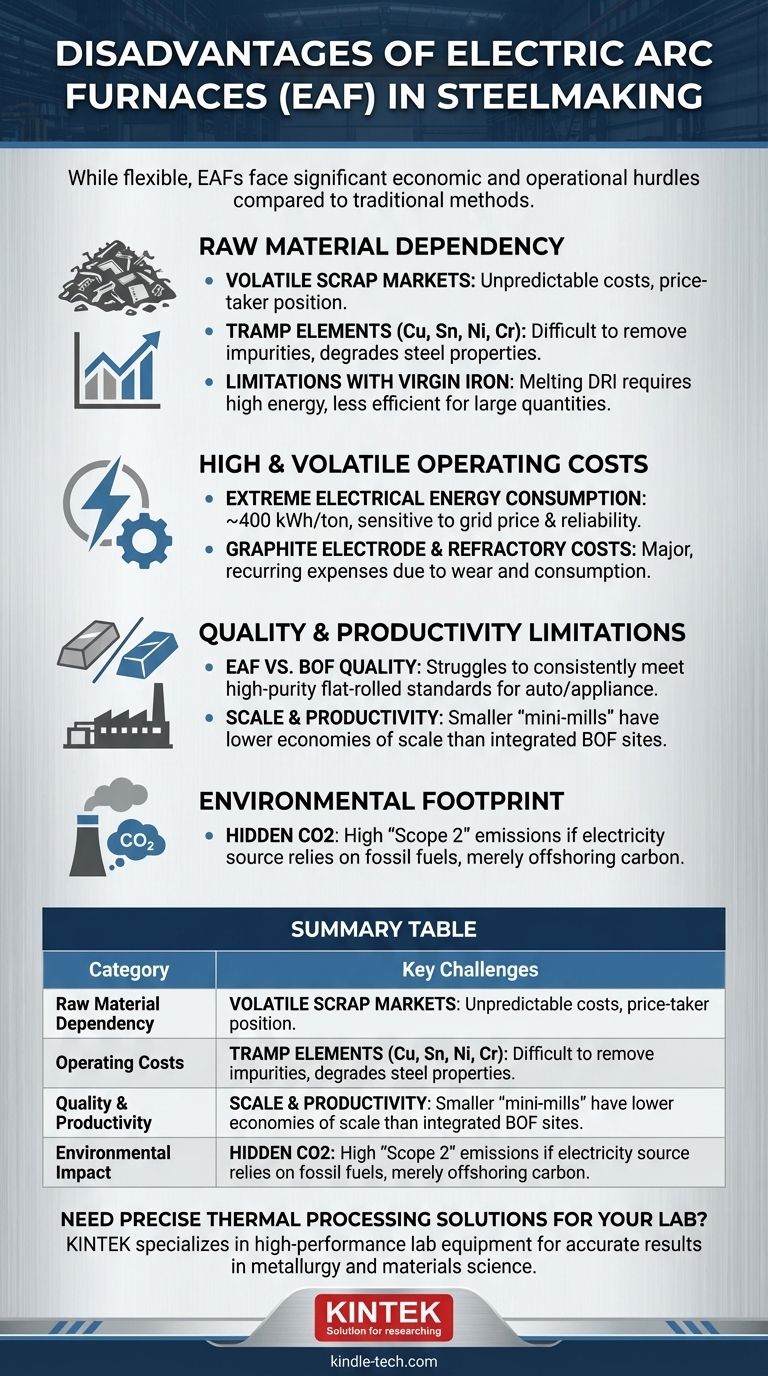

Несмотря на то что электродуговые печи (ЭСП) прославляют за их гибкость и использование переработанных материалов, они не являются универсальным решением для производства стали. Их основные недостатки проистекают из сильной зависимости от качества и стоимости металлолома, огромных потребностей в электроэнергии и присущих проблем с производством стали самых высоких марок. Эти факторы создают значительные экономические и эксплуатационные препятствия по сравнению с традиционными методами.

Основной компромисс при использовании электродуговой печи — это принятие волатильности ради гибкости. Хотя ЭСП предлагают более низкие капитальные затраты и меньшую занимаемую площадь, они подвергают операторов колеблющимся ценам на электроэнергию, непредсказуемому качеству лома и ограничениям в чистоте конечного продукта.

Проблема зависимости от сырья

Самым большим ограничением ЭСП является ее зависимость от внешних поставок, в первую очередь металлолома. Эта зависимость создает проблемы как со стоимостью, так и с качеством.

Волатильность рынков металлолома

Рентабельность ЭСП напрямую связана с ценой на металлолом, который является товаром, торгуемым на мировом рынке и часто подверженным колебаниям.

В отличие от интегрированного комбината, который контролирует источник железа через доменную печь, оператор ЭСП является ценополучателем на рынке лома. Это может привести к непредсказуемому и иногда быстрому росту производственных затрат.

Проблема «посторонних элементов»

Металлолом не является чистым железом. Он содержит остаточные или «посторонние» элементы, такие как медь, олово, никель и хром, оставшиеся от его предыдущего использования.

Эти элементы трудно и дорого удалять в процессе плавки в ЭСП. Высокие концентрации посторонних элементов, особенно меди, могут ухудшить механические свойства стали, делая ее непригодной для ответственных применений, таких как штамповка автомобильных кузовных панелей.

Ограничения при использовании первичного железа

Для разбавления посторонних элементов и производства стали более высокого качества в ЭСП могут использоваться источники первичного железа, такие как железо прямого восстановления (ЖПР) или горячебрикетированное железо (ГБЖ).

Однако плавка ЖПР требует еще больше электроэнергии, чем плавка лома, что еще больше увеличивает эксплуатационные расходы. ЭСП менее эффективна для переработки больших объемов первичного материала по сравнению с конвертером с додувкой кислорода (КДК), который для этого предназначен.

Высокие и колеблющиеся эксплуатационные расходы

Помимо сырья, прямые эксплуатационные расходы ЭСП значительны и подвержены влиянию рыночных сил, не зависящих от оператора.

Чрезмерное потребление электроэнергии

ЭСП потребляет огромное количество электроэнергии — около 400 кВтч на тонну стали — для плавки металлической шихты.

Это делает работу крайне чувствительной к колебаниям цен на электроэнергию и надежности электросети. В регионах с дорогой или нестабильной электроэнергией ЭСП могут стать экономически нежизнеспособными.

Затраты на графитовые электроды и огнеупоры

Печь использует большие графитовые электроды для проведения электричества, создающего дугу. Эти электроды расходуются в процессе работы и представляют собой значительные постоянные затраты.

Кроме того, интенсивный, сфокусированный жар электрической дуги вызывает значительный износ огнеупорной футеровки печи, что требует частого технического обслуживания, простоев и дорогостоящей замены.

Понимание компромиссов

Недостатки ЭСП лучше всего понимать в сравнении с ее основным альтернативным, интегрированным маршрутом с использованием конвертера с додувкой кислорода (КДК).

ЭСП против КДК: Вопрос качества

Процесс КДК начинается с жидкого чугуна известной высокой чистоты из доменной печи. Это дает операторам точный контроль над конечным химическим составом.

По этой причине маршрут КДК традиционно доминировал в производстве высококачественной листовой стали для автомобильной промышленности и производства бытовой техники, где чистота имеет первостепенное значение. ЭСП с трудом постоянно соответствуют этим строгим стандартам без использования дорогостоящего высокочистого сырья.

Различия в масштабе и производительности

Заводы ЭСП, или «мини-заводы», как правило, меньше и производят меньший годовой тоннаж, чем крупные интегрированные сталелитейные заводы с КДК.

Хотя время «от выпуска до выпуска» в ЭСП может составлять менее часа, общая производительность крупного интегрированного объекта с несколькими большими КДК значительно выше, что обеспечивает экономию от масштаба, с которой ЭСП не могут конкурировать.

Экологический след: Скрытый CO2

Производство стали в ЭСП часто упоминается как имеющее более низкие прямые выбросы CO2. Однако это лишь часть картины.

Экологическая выгода сильно зависит от источника электроэнергии. Если электросеть питается от ископаемого топлива, такого как уголь или природный газ, выбросы «Scope 2» ЭСП могут быть существенными, просто перенося углеродный след, а не устраняя его.

Выбор правильного варианта для вашей цели

Выбор между ЭСП и другими процессами производства стали полностью зависит от ваших стратегических целей, от ассортимента продукции до капитальных ограничений.

- Если ваша основная цель — сталь для строительства (арматура, балки): ЭСП — идеальный выбор благодаря ее экономической эффективности при переработке лома в продукцию, где посторонние элементы менее критичны.

- Если ваша основная цель — высокочистая листовая сталь для автомобильных экстерьеров: Традиционный маршрут КДК остается наиболее надежным и экономически эффективным путем для крупносерийного производства, хотя достижения в технологии ЭСП сокращают разрыв.

- Если ваша основная цель — минимизация первоначальных инвестиций и максимальное ускорение выхода на рынок: Модель «мини-завода» ЭСП предлагает значительно более низкие капитальные затраты и более короткие сроки строительства по сравнению с полномасштабным интегрированным сталелитейным заводом.

- Если ваша основная цель — минимизация воздействия на окружающую среду: ЭСП является более экологичным вариантом только при питании от сети с высоким процентом возобновляемой или ядерной энергии.

В конечном счете, понимание этих недостатков позволяет вам стратегически использовать сильные стороны ЭСП, одновременно смягчая присущие ей риски.

Сводная таблица:

| Категория недостатка | Ключевые проблемы |

|---|---|

| Зависимость от сырья | Нестабильные цены на лом, посторонние элементы (например, медь), высокая стоимость первичного железа (ЖПР/ГБЖ) |

| Эксплуатационные расходы | Массивное потребление электроэнергии (~400 кВтч/тонна), высокий износ графитовых электродов и огнеупоров |

| Качество и производительность | Ограничения в производстве высокочистой листовой стали, меньшая экономия от масштаба по сравнению с КДК |

| Воздействие на окружающую среду | Высокие выбросы CO2 по Scope 2, если сеть зависит от ископаемого топлива |

Нужны точные решения для термической обработки для вашей лаборатории? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, помогая вам достичь точных, надежных результатов при управлении эксплуатационными расходами. Независимо от того, занимаетесь ли вы металлургией, материаловедением или контролем качества, наши печи и лабораторные инструменты разработаны для эффективности и долговечности. Свяжитесь с нами сегодня, чтобы узнать, как KINTEK может удовлетворить уникальные потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки