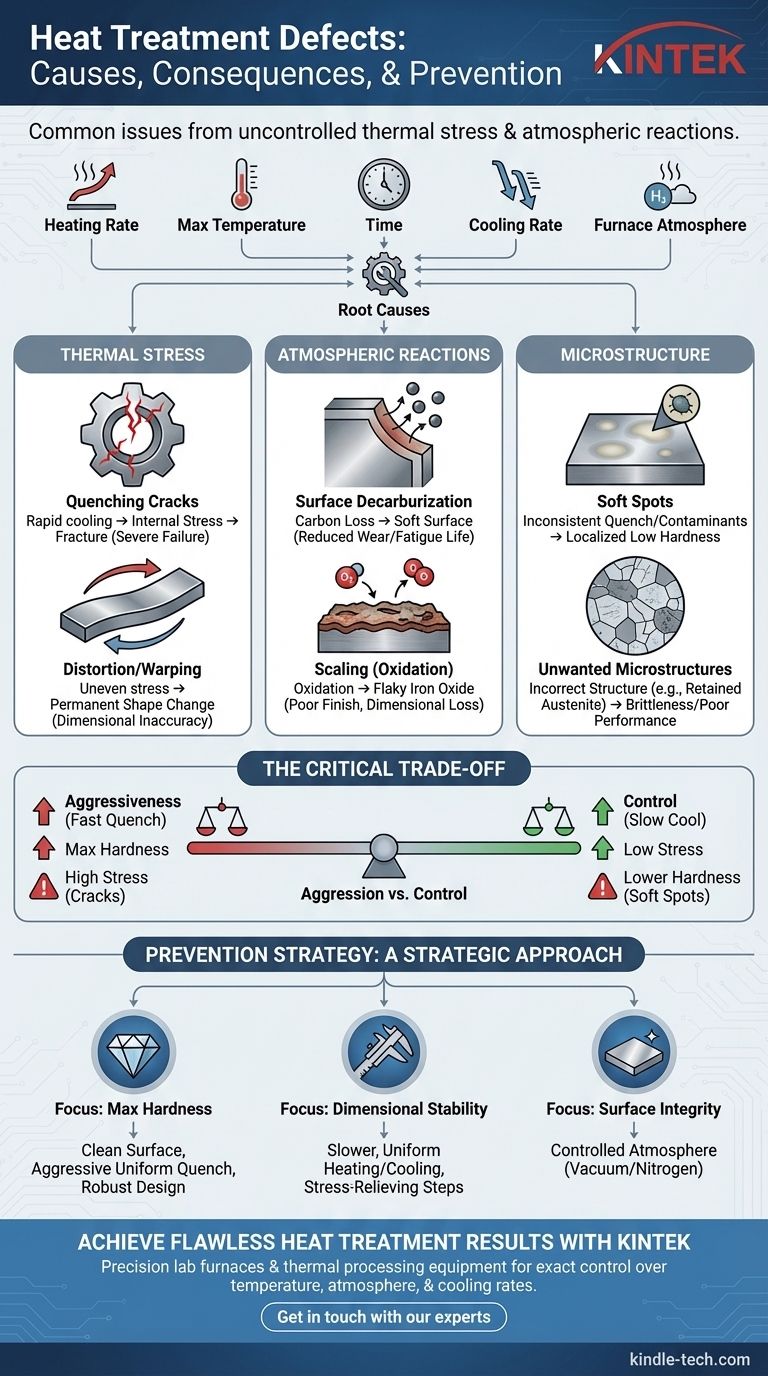

Наиболее распространенные дефекты термообработки включают закалочные трещины, деформацию, обезуглероживание, мягкие пятна и поверхностную окалину. Эти проблемы возникают из-за неправильного контроля основных переменных процесса: скорости нагрева, максимальной температуры, продолжительности нагрева, скорости охлаждения и состава атмосферы печи.

Дефекты термообработки — это не случайные сбои. Это предсказуемые последствия дисбаланса между материалом, его геометрией и применяемым термическим процессом, причем наиболее критичные проблемы возникают из-за неконтролируемого термического напряжения и атмосферных реакций.

Дефекты, вызванные термическим напряжением

Резкие перепады температуры, присущие термообработке, создают огромное внутреннее напряжение в материале. Если этим напряжением не управлять, оно становится основным источником катастрофического разрушения.

Закалочные трещины

Закалочные трещины — самый серьезный дефект термообработки. Они возникают, когда деталь охлаждается слишком быстро, заставляя разные участки материала сжиматься с разной скоростью.

Это дифференциальное сжатие создает внутренние напряжения, которые превышают предел прочности материала на растяжение, что приводит к разрушению. Острые углы или резкие изменения толщины сечения являются распространенными точками зарождения этих трещин.

Деформация и коробление

Деформация, включая коробление и изменение формы (овальность), является менее серьезным результатом тех же термических напряжений, которые вызывают растрескивание.

Когда внутренние напряжения от нагрева и охлаждения снимаются, деталь необратимо меняет форму. Это особенно часто встречается у длинных, тонких деталей или компонентов с несимметричной геометрией.

Дефекты от поверхностных и атмосферных реакций

Окружающая среда внутри печи играет решающую роль. Реакции между нагретой поверхностью металла и окружающей атмосферой могут ухудшить свойства материала извне внутрь.

Поверхностное обезуглероживание

Обезуглероживание — это потеря содержания углерода с поверхности стали. При высоких температурах атомы углерода могут вступать в реакцию с газами в атмосфере печи (например, кислородом или водяным паром) и диффундировать из детали.

Это оставляет на поверхности мягкий слой с низким содержанием углерода, который резко снижает износостойкость и усталостную долговечность, даже если сердцевина детали закалена должным образом.

Окалина (Окисление)

Окалинообразование — это образование толстого, хлопьевидного слоя оксида железа на поверхности детали. Это происходит, когда нагретая сталь вступает в прямую реакцию с кислородом в обычной атмосфере печи.

Хотя некоторая легкая окалина ожидаема, сильная окалина может испортить чистоту поверхности, помешать последующим процессам механической обработки и привести к потере точности размеров.

Дефекты микроструктуры материала

Вся цель термообработки — достижение определенной, желаемой кристаллической структуры (микроструктуры) внутри материала. Когда процесс нарушен, получается нежелательная или неоднородная структура.

Мягкие пятна

Мягкие пятна — это локализованные участки на поверхности закаленной детали, которые не достигли заданной твердости.

Это часто вызвано загрязнением поверхности (например, окалиной или маслом), которое изолирует деталь от закалочной среды, или несоответствиями в самом процессе закалки, такими как паровые пузыри.

Нежелательные микроструктуры

Успешная термообработка создает однородную, намеченную микроструктуру (например, мартенсит для высокой твердости). Дефекты микроструктуры включают наличие остаточного аустенита или крупных, грубых зерен.

Эти неправильные структуры могут привести к хрупкости, плохой износостойкости или неспособности соответствовать спецификациям твердости, даже если нет видимых трещин или мягких пятен.

Понимание компромиссов

Основная проблема термообработки заключается в управлении фундаментальным компромиссом между достижением высокой твердости и возникновением чрезмерной хрупкости и внутреннего напряжения.

Агрессивность против контроля

Для достижения максимальной твердости требуется очень агрессивная (быстрая) закалка, но она также создает наибольшее термическое напряжение, увеличивая риск трещин и деформации.

И наоборот, более медленный, более контролируемый процесс охлаждения снижает напряжение, но может быть недостаточно быстрым для достижения желаемой закаленной микроструктуры, что приводит к мягким пятнам или плохой общей твердости.

Роль конструкции

Геометрия детали является критическим фактором. Конструкции с острыми внутренними углами, глубокими отверстиями или резкими изменениями толщины создают концентрации напряжений. Эти элементы очень подвержены растрескиванию во время закалки, что вынуждает идти на компромисс в отношении агрессивности процесса термообработки.

Предотвращение дефектов: стратегический подход

Контроль результатов термообработки требует сосредоточения внимания на конкретной цели для компонента. Ваша стратегия должна быть адаптирована к наиболее критическому свойству, которое вам необходимо достичь.

- Если ваш основной фокус — максимальная твердость: Обеспечьте чистую поверхность детали и агрессивную, равномерную закалку, при этом рассмотрите возможность использования более прочного материала или модификации конструкции для предотвращения трещин.

- Если ваш основной фокус — стабильность размеров: Приоритетом должны быть более медленные, равномерные скорости нагрева и охлаждения, а также рассмотрите возможность добавления этапов снятия напряжения перед обработкой для сложных геометрий.

- Если ваш основной фокус — целостность поверхности: Вы должны использовать контролируемую атмосферу печи (например, вакуум или азот) для предотвращения обезуглероживания и окалинообразования.

В конечном счете, предотвращение дефектов заключается в установлении точного контроля на каждом этапе термического процесса.

Сводная таблица:

| Тип дефекта | Основная причина | Ключевое последствие |

|---|---|---|

| Закалочные трещины | Быстрое охлаждение, вызывающее высокое внутреннее напряжение | Катастрофический отказ детали |

| Деформация/Коробление | Неравномерный нагрев/охлаждение, создающий напряжение | Неточность размеров |

| Обезуглероживание | Потеря углерода с поверхности из-за атмосферы печи | Снижение поверхностной твердости и усталостной долговечности |

| Окалина | Поверхностное окисление в неконтролируемой атмосфере | Плохая чистота поверхности, потеря размеров |

| Мягкие пятна | Неравномерная закалка или поверхностные загрязнения | Локализованные участки низкой твердости |

Добивайтесь безупречных результатов термообработки для ваших лабораторных компонентов.

Дефекты, такие как трещины, коробление и обезуглероживание, могут поставить под угрозу ваши исследования и разработки, что приведет к дорогостоящим задержкам и ненадежным данным. KINTEK специализируется на прецизионных лабораторных печах и оборудовании для термической обработки, разработанном для обеспечения точного контроля температуры, атмосферы и скорости охлаждения, что крайне важно для предотвращения этих распространенных проблем.

Независимо от того, закаливаете ли вы инструменты, отжигаете образцы или обрабатываете передовые материалы, наши решения помогают вам достигать стабильных, высококачественных результатов, минимизируя термическое напряжение и атмосферные реакции.

Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и то, как мы можем помочь вам оптимизировать процесс термообработки для достижения превосходных результатов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Почему лабораторные сушильные шкафы и эксикаторы необходимы для сушки биомассы? Обеспечение точности при переработке тритикалевой соломы

- Почему необходимо предварительно нагревать частицы диоксида кремния? Освойте подготовку для получения композитов из цинковых сплавов без дефектов

- Как ультразвуковые гомогенизаторы или разрушители клеток повышают эффективность переваривания субстратов в темной ферментации?

- Как работает напылительный катодный распылитель с золотом? Пошаговое руководство по созданию проводящих покрытий

- В чем разница между биомассой и биоэнергией? Раскройте потенциал возобновляемых ресурсов

- Что повышает предел прочности на разрыв? Основные методы повышения прочности и эксплуатационных характеристик материала

- Важность времени и температуры при сушке МФЦ? Оптимизируйте ваш процесс фосфорилирования целлюлозы сегодня

- Какую роль играет лабораторная сушильная печь в приготовлении цеолитовых мембран? Обеспечение структурной целостности и успеха