Короче говоря, основные преимущества искрового плазменного спекания (ИПС) — это его исключительная скорость, более низкие температуры обработки и способность производить материалы с превосходной плотностью и более тонкой микроструктурой. Этот передовой метод использует импульсный электрический ток для прямого нагрева материалов, значительно сокращая время и энергию, необходимые для уплотнения, по сравнению с традиционными методами спекания.

Искровое плазменное спекание — это не просто более быстрая версия традиционного нагрева; это принципиально иной подход. Используя электрический ток для непосредственного генерирования тепла внутри материала и его формы, он активирует механизмы уплотнения при более низких температурах и за долю времени, сохраняя присущие материалу свойства.

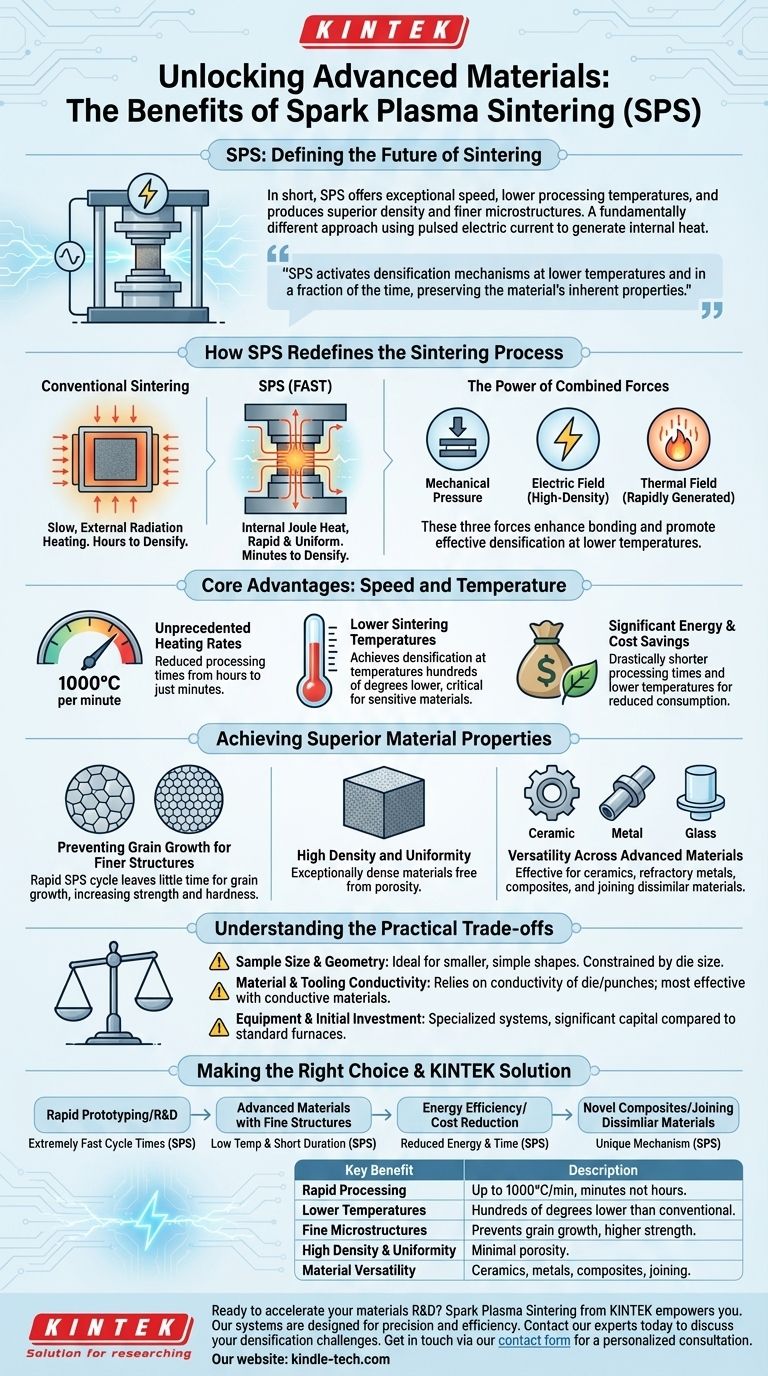

Как ИПС переопределяет процесс спекания

Чтобы понять преимущества ИПС, крайне важно понять его уникальный механизм, который отличает его от обычных печных методов, таких как горячее прессование.

Уникальный механизм нагрева

Традиционные методы нагревают образец извне с помощью излучения от нагревательного элемента — медленный процесс, при котором тепло постепенно проникает в материал.

ИПС, также известный как метод спекания с помощью электрического поля (FAST), пропускает мощный электрический ток непосредственно через проводящую матрицу (обычно графитовую) и, во многих случаях, через сам порошкообразный образец.

Это генерирует мгновенное джоулево тепло изнутри, что приводит к чрезвычайно быстрому и равномерному повышению температуры.

Сила объединенных сил

ИПС одновременно применяет три силы: одноосное механическое давление, электрическое поле высокой плотности и быстро генерируемое тепловое поле.

Эта комбинация способствует усилению связи между частицами материала, способствуя уплотнению гораздо более эффективно и при более низких температурах, чем только тепло и давление.

Основные преимущества: скорость и температура

Наиболее значительными и непосредственными преимуществами механизма ИПС являются его скорость и тепловая эффективность.

Беспрецедентные скорости нагрева

ИПС может достигать скоростей нагрева до 1000°C в минуту.

Эта невероятная скорость сокращает время обработки со многих часов, типичных для обычного спекания, до нескольких минут.

Более низкие температуры спекания

Активное электрическое поле помогает уплотнять материалы при температурах, которые часто на несколько сотен градусов ниже, чем те, которые требуются другими методами.

Это особенно важно для материалов, чувствительных к высоким температурам или длительному воздействию тепла.

Значительная экономия энергии и затрат

Сочетание значительно сокращенного времени обработки и более низких температур напрямую приводит к снижению энергопотребления и эксплуатационных расходов, что делает его более эффективным производственным процессом.

Достижение превосходных свойств материала

Скорость и низкие температуры ИПС — это не только эффективность; они являются ключом к производству высокопроизводительных материалов.

Предотвращение роста зерен для более тонких структур

При традиционном спекании длительное воздействие высоких температур приводит к увеличению микроскопических зерен материала, что может ослабить конечный продукт.

Быстрый цикл ИПС дает этим зернам очень мало времени для роста, что приводит к получению конечного материала с мелкозернистой микроструктурой, что обычно означает более высокую прочность и твердость.

Высокая плотность и однородность

Равномерный внутренний нагрев и приложенное давление позволяют ИПС производить материалы, которые исключительно плотны и свободны от пористости, которая может быть проблемой для других методов.

Универсальность для передовых материалов

ИПС очень эффективен для широкого спектра материалов, которые часто трудно обрабатывать, включая керамику, тугоплавкие металлы, градиентные композиты и аморфные материалы, такие как стекло.

Он также обладает уникальной способностью соединять или «сваривать» разнородные материалы, такие как керамика с металлом, создавая прочные связи, которые трудно достичь другими способами.

Понимание практических компромиссов

Хотя ИПС является мощным методом, он не является универсальным решением. Объективность требует признания его ограничений.

Размер и геометрия образца

Процесс ограничен размером проводящей матрицы. Это делает ИПС идеальным для производства небольших деталей простой формы, но менее подходящим для изготовления очень больших или геометрически сложных компонентов.

Проводимость материала и оснастки

Эффективность ИПС зависит от электропроводности графитовой матрицы и пуансонов. Хотя непроводящие порошки могут быть спечены, процесс наиболее эффективен, когда сам материал обладает некоторой проводимостью для содействия джоулеву нагреву.

Оборудование и первоначальные инвестиции

Системы ИПС являются высокоспециализированными и представляют собой значительные капитальные вложения по сравнению со стандартными высокотемпературными печами, используемыми для обычного спекания.

Правильный выбор для вашего применения

Выбор правильного метода спекания полностью зависит от целей вашего проекта.

- Если ваша основная задача — быстрое прототипирование или НИОКР: Чрезвычайно быстрое время цикла ИПС делает его беспрецедентным инструментом для быстрой итерации новых материалов.

- Если ваша основная задача — производство передовых материалов с мелкозернистой микроструктурой: Низкая температура и короткая продолжительность ИПС критически важны для предотвращения роста зерен и максимизации характеристик материала.

- Если ваша основная задача — энергоэффективность и снижение затрат: ИПС значительно сокращает потребление энергии и время работы по сравнению с многочасовыми традиционными процессами.

- Если ваша основная задача — создание новых композитов или соединение разнородных материалов: Уникальный механизм ИПС делает его одним из немногих жизнеспособных вариантов для этих сложных применений.

В конечном итоге, искровое плазменное спекание позволяет инженерам и ученым создавать материалы нового поколения, которые ранее было трудно или невозможно эффективно уплотнить.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Быстрая обработка | Скорость нагрева до 1000°C/мин, сокращение времени цикла с часов до минут. |

| Более низкие температуры | Достигает уплотнения при температурах на несколько сотен градусов ниже, чем при обычных методах. |

| Тонкие микроструктуры | Предотвращает рост зерен, что приводит к более высокой прочности и твердости. |

| Высокая плотность и однородность | Производит исключительно плотные материалы с минимальной пористостью. |

| Универсальность материалов | Эффективен для керамики, тугоплавких металлов, композитов и соединения разнородных материалов. |

Готовы ускорить свои НИОКР и производство материалов с помощью спекания нового поколения?

Искровое плазменное спекание от KINTEK позволяет создавать передовые материалы с превосходными свойствами, быстрее, чем когда-либо прежде. Наши системы ИПС разработаны для исследователей и инженеров, работающих с керамикой, металлами и композитами, которым требуются точность, эффективность и беспрецедентная производительность.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как ИПС может решить ваши конкретные проблемы с уплотнением и открыть новые возможности для вашей лаборатории. Свяжитесь с нами через нашу контактную форму для получения индивидуальной консультации.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Какова функция графитовых форм при вакуумном горячем прессовании сплавов AZ31? Достижение высокой плотности и точности

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Почему вакуумная среда, обеспечиваемая печью для вакуумного горячего прессования, имеет решающее значение для спекания A356? Максимизация плотности

- Какова основная функция печи вакуумного горячего прессования (VHP)? Консолидация титановых композитов

- Как контроль температуры влияет на композиты Ti-Al? Мастерская вакуумная горячая прессовка для превосходных микроструктур

- Что такое SPS и каковы его преимущества? Быстрый и эффективный метод для высокопроизводительных материалов

- Как вакуумная печь горячего прессования производит высокоплотный NiCrAlY-Mo-Ag? Достижение 100% уплотнения

- Какова роль высокопрочных графитовых форм при вакуумном горячем прессовании бериллия? Повышение плотности и точности