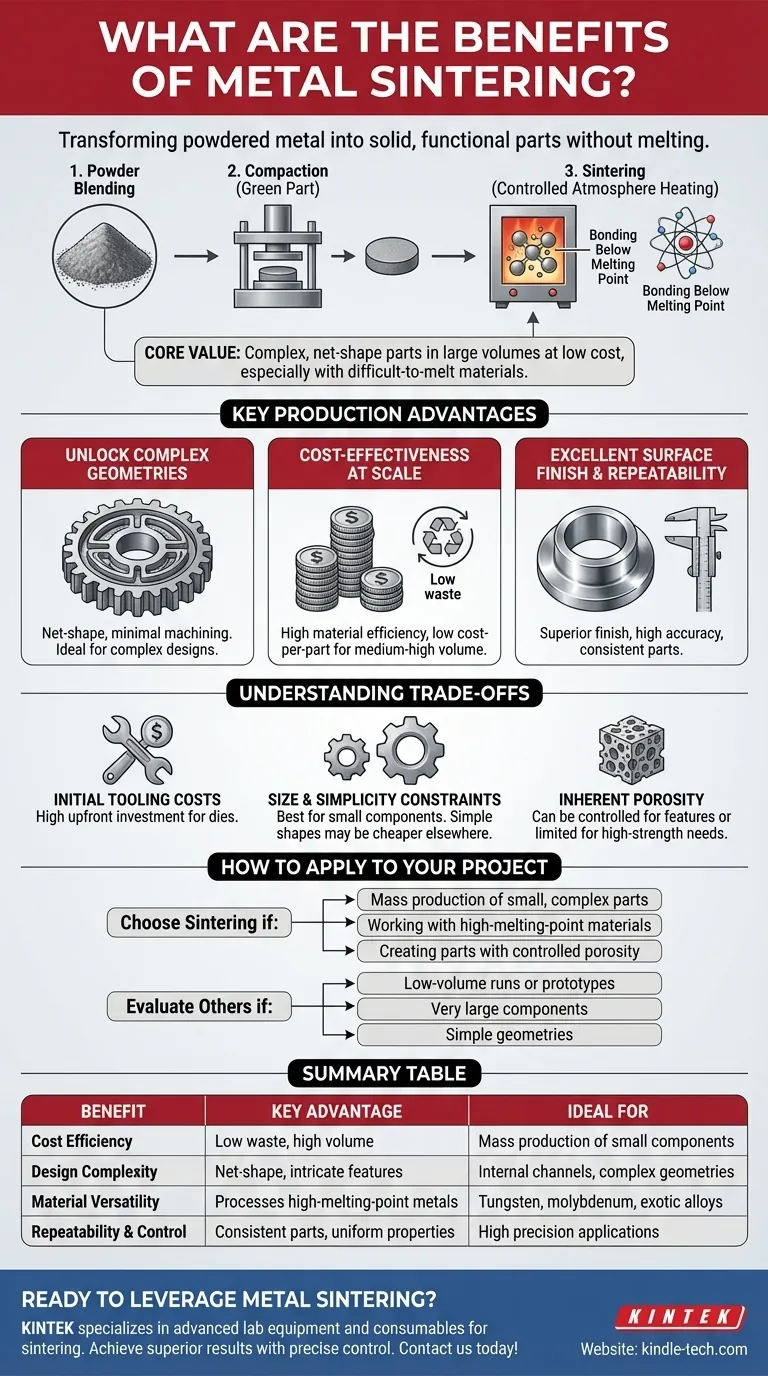

По своей сути, спекание металлов — это производственный процесс, который превращает порошкообразный металл в твердую, функциональную деталь без плавления материала. Это достигается за счет использования тепла и давления для связывания частиц, что открывает значительные преимущества в стоимости, геометрической сложности и универсальности материалов, которые часто недостижимы при использовании традиционных методов, таких как механическая обработка или литье.

Основная ценность спекания заключается в его уникальной способности производить очень сложные детали с окончательной формой в больших объемах при низкой стоимости за штуку, особенно при работе с материалами, которые трудно или невозможно расплавить и обработать.

Как спекание создает ценность

Сам процесс спекания является источником его ключевых преимуществ. Он включает три основных этапа: смешивание металлических порошков, их уплотнение в желаемую форму («сырая деталь») и нагрев в печи с контролируемой атмосферой для связывания частиц.

Связывание ниже точки плавления

Определяющей характеристикой спекания является то, что фаза нагрева происходит ниже точки плавления материала.

Эта диффузия на атомном уровне сплавляет частицы вместе, образуя «спеченные шейки», которые уменьшают внутренние поры и значительно увеличивают прочность, плотность и проводимость детали. Этот подход гораздо более энергоэффективен, чем плавление и литье.

Разблокировка высокопроизводительных материалов

Поскольку спекание позволяет избежать плавления, оно является одним из немногих жизнеспособных методов производства деталей из материалов с чрезвычайно высокими температурами плавления, таких как вольфрам или молибден. Это открывает двери для высокопрочных, высокотемпературных применений, таких как лопатки турбин и специализированный инструмент.

Достижение превосходного контроля над материалом

Процесс начинается с точно сформулированных порошков. Это дает производителям исключительный контроль над чистотой, однородностью и размером зерна конечной детали. Результатом является высокоповторяемая операция, которая производит однородные детали с равномерными свойствами и без риска включений или связующих контактов, которые могут возникнуть при литье.

Ключевые производственные преимущества

При правильном применении спекание обеспечивает мощное конкурентное преимущество в производстве. Оно превосходит другие процессы там, где они сталкиваются с проблемами стоимости, сложности или постоянства.

Разблокировка сложных геометрий

Спекание — это процесс окончательной формы или почти окончательной формы. Это означает, что детали выходят из оснастки очень близкими к своим окончательным размерам, со встроенными сложными элементами, такими как внутренние каналы, не поддающиеся механической обработке кривые или изменяющаяся плотность.

Эта возможность исключает или значительно сокращает необходимость во вторичной механической обработке, экономя значительное время и затраты, особенно для сложных конструкций, производимых массово.

Экономическая эффективность в масштабе

Процесс чрезвычайно эффективен с точки зрения использования сырья, генерируя очень мало отходов по сравнению с субтрактивными методами, такими как обработка на станках с ЧПУ.

Хотя первоначальные инвестиции в оснастку для уплотнения могут быть значительными, низкий уровень отходов материала и высокая скорость производства делают стоимость одной детали чрезвычайно низкой для средних и больших объемов производства.

Отличная чистота поверхности и повторяемость

Спеченные детали обычно имеют отличную чистоту поверхности прямо из печи, что часто исключает необходимость в последующих этапах обработки, таких как шлифовка или полировка. Использование прочной оснастки гарантирует, что каждая деталь является высокоточной и повторяемой копией предыдущей.

Понимание компромиссов

Ни один процесс не идеален для каждого применения. Объективность требует понимания ограничений спекания, чтобы определить, подходит ли оно.

Первоначальные затраты на оснастку

Основным недостатком является высокая первоначальная стоимость закаленных стальных штампов и оснастки, необходимых для уплотнения. Это делает спекание экономически нецелесообразным для прототипов, единичных изделий или очень малых объемов производства.

Ограничения по размеру и простоте

Процесс, как правило, лучше всего подходит для производства относительно небольших компонентов. Огромное давление, необходимое для уплотнения, делает производство очень крупных деталей непрактичным или чрезмерно дорогим. Аналогично, очень простые геометрии могут быть дешевле в производстве с использованием других методов.

Присущая пористость

Хотя процесс значительно снижает пористость, он редко устраняет ее полностью без вторичных операций. Для применений, требующих абсолютной вакуумной герметичности или максимально возможной усталостной прочности, эта остаточная пористость может быть ограничивающим фактором. Однако эта же особенность может быть использована для создания деталей с контролируемой пористостью, таких как самосмазывающиеся подшипники или фильтры.

Как применить это к вашему проекту

Выбор правильного производственного процесса полностью зависит от конкретных целей вашего проекта в отношении стоимости, объема, материала и сложности.

- Если ваша основная задача — массовое производство небольшой, сложной металлической детали: Спекание, вероятно, является наиболее экономически эффективным и мощным решением.

- Если ваша основная задача — работа с высокоплавкими или экзотическими материалами: Спекание может быть единственным доступным практическим вариантом производства.

- Если ваша основная задача — мелкосерийное производство или очень крупный компонент: Вам следует сначала рассмотреть механическую обработку на станках с ЧПУ, литье или изготовление.

- Если ваша основная задача — создание детали с контролируемой пористостью: Спекание предлагает уникальные возможности, которые не могут быть воспроизведены другими процессами.

В конечном итоге, спекание металлов обеспечивает мощное стратегическое преимущество, когда его сильные стороны соответствуют требованиям детали и масштаба производства.

Сводная таблица:

| Преимущество | Ключевое преимущество | Идеально для |

|---|---|---|

| Экономичность | Низкие отходы материала, большой объем производства | Массовое производство мелких компонентов |

| Сложность дизайна | Детали с окончательной формой и сложными элементами | Внутренние каналы, сложные геометрии |

| Универсальность материала | Обрабатывает металлы с высокой температурой плавления | Вольфрам, молибден, экзотические сплавы |

| Повторяемость и контроль | Однородные детали с равномерными свойствами | Применения, требующие высокой точности |

Готовы использовать возможности спекания металлов для своих лабораторных или производственных нужд?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для процессов спекания. Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство, наш опыт поможет вам достичь превосходных результатов с точным контролем температуры и стабильной производительностью.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши производственные возможности и повысить эффективность ваших проектов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Какой пример закалки? Достижение оптимальной твердости с помощью точного охлаждения

- Что такое электрическая дуга в вакууме? Использование плазмы для высоковольтных технологий

- Каковы различные схемы проектирования и распространенные среды, используемые для охлаждения газом в вакуумных печах? Оптимизируйте ваш процесс термообработки

- Как работает спекательная печь? Достижение превосходной прочности и плотности материала

- В чем разница между плазменным азотированием и азотированием? Получите превосходный контроль над упрочнением поверхности

- Каковы преимущества использования вакуумной дуговой печи для сплавов Al-Ni-Zr? Получение чистых, высококачественных тугоплавких расплавов

- Изменяет ли цементация размеры? Да, и вот как этим управлять

- Может ли тепло передаваться через вакуум? Да, посредством теплового излучения.