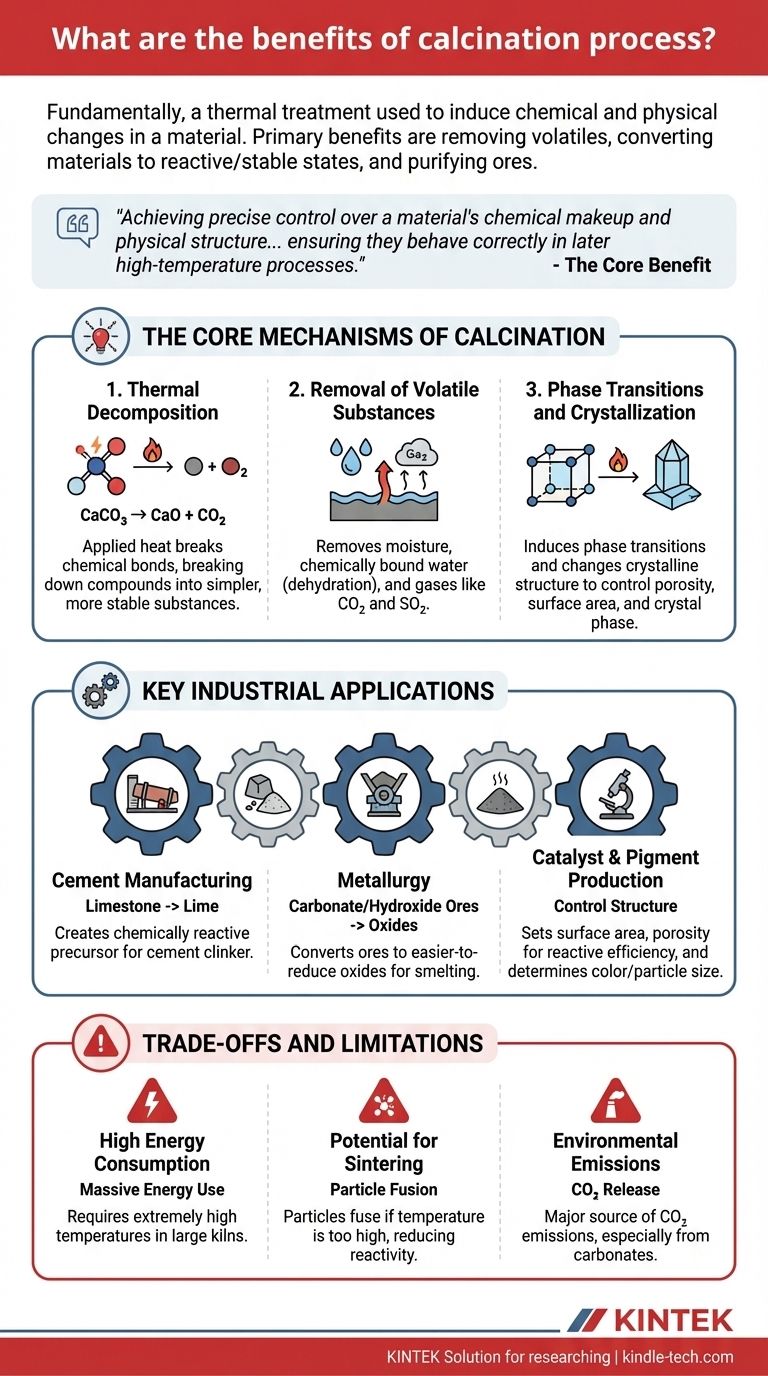

По сути, процесс кальцинирования — это форма термической обработки, используемая для инициирования химических и физических изменений в материале. Его основными преимуществами являются удаление летучих веществ, таких как вода и углекислый газ, преобразование материалов в более реакционноспособное или стабильное состояние и очистка руд перед последующей обработкой, такой как плавка. Этот контролируемый нагрев подготавливает сырье, фундаментально изменяя его состав.

Основное преимущество кальцинирования заключается не просто в «очистке» руды, а в достижении точного контроля над химическим составом и физической структурой материала. Оно преобразует материалы в более стабильное и предсказуемое состояние, гарантируя, что они будут правильно вести себя в последующих высокотемпературных процессах, таких как плавка или производство цемента.

Основные механизмы кальцинирования

Кальцинирование достигает своих преимуществ посредством нескольких ключевых механизмов, обусловленных высокой температурой, обычно в отсутствие воздуха или при ограниченном доступе кислорода для предотвращения горения.

Термическое разложение

Центральный принцип кальцинирования — термическое разложение. Приложенное тепло обеспечивает достаточно энергии для разрыва химических связей внутри соединения, заставляя его распадаться на более простые, более стабильные вещества.

Классическим примером является кальцинирование известняка (карбоната кальция, CaCO₃) для получения извести (оксида кальция, CaO). Тепло удаляет углекислый газ (CO₂), оставляя высокореакционноспособный оксид, необходимый для производства цемента и стали.

Удаление летучих веществ

Основная цель кальцинирования — удаление летучих компонентов, которые могут помешать на последующих этапах производства. Это выходит за рамки простого высушивания.

Это включает удаление физически связанной влаги, химически связанной воды (дегидратация) из гидратов, таких как боксит, и газов, таких как углекислый газ из карбонатов или диоксид серы из сульфатов. В результате получается более концентрированный, очищенный основной материал.

Фазовые переходы и кристаллизация

Нагрев также может вызывать фазовые переходы, изменяя кристаллическую структуру материала без изменения его химической формулы.

Это преимущество имеет решающее значение для контроля конечных свойств материала. Например, кальцинирование можно использовать для контроля пористости, удельной поверхности и кристаллической фазы таких материалов, как глинозем, что критически важно для их использования в качестве абразивов, керамики или носителей катализаторов.

Ключевые промышленные применения и их преимущества

Преимущества кальцинирования наиболее очевидны в его крупномасштабных промышленных применениях.

В производстве цемента

Кальцинирование является сердцем производства цемента. Известняк нагревается во вращающейся печи для получения оксида кальция (извести), основного реакционноспособного ингредиента, который позже образует цементный клинкер. Преимущество здесь заключается в создании химически реакционноспособного прекурсора.

В металлургии

Как указано в справке, кальцинирование является жизненно важным этапом подготовки металлических руд. Оно преобразует руды карбонатов и гидроксидов в их оксидные формы, которые гораздо легче восстанавливаются до чистого металла в плавильной печи.

Например, бокситовая руда (гидратированный оксид алюминия) подвергается кальцинированию для получения безводного глинозема (Al₂O₃), сырья для производства алюминия. Это удаляет воду, которая в противном случае потребовала бы огромного количества энергии в плавильном горшке.

В производстве катализаторов и пигментов

В более специализированных областях кальцинирование обеспечивает точный контроль над физической структурой материала. Для катализаторов этот процесс определяет конечную удельную поверхность и пористость, что влияет на эффективность его реакции. Для пигментов он может определять конечный цвет и размер частиц.

Понимание компромиссов и ограничений

Хотя кальцинирование очень полезно, оно не лишено проблем. Понимание этих компромиссов имеет решающее значение для любого технического применения.

Высокое энергопотребление

Кальцинирование требует поддержания чрезвычайно высоких температур в массивных вращающихся печах. Этот процесс очень энергоемок, что представляет собой значительные эксплуатационные расходы и является основным фактором общего энергопотребления таких отраслей, как производство цемента и металлургия.

Потенциал спекания

Если температура слишком высока или время выдержки слишком велико, частицы могут начать слипаться в процессе, называемом спеканием. Эта агломерация может уменьшить удельную поверхность и реакционную способность материала, что часто противоположно предполагаемой цели. Точный контроль температуры имеет решающее значение для предотвращения этого.

Выбросы в окружающую среду

Сам процесс является основным источником выбросов. Термическое разложение карбонатов, особенно известняка, приводит к выбросу огромного количества углекислого газа (CO₂) непосредственно в атмосферу. Это делает отрасли, зависящие от кальцинирования, основным объектом внимания для стратегий улавливания углерода и сокращения выбросов.

Применение кальцинирования для конкретных целей

Чтобы эффективно использовать этот процесс, вы должны согласовать его со своей основной целью.

- Если ваша основная цель — производство реакционноспособного химического промежуточного продукта: Основное преимущество заключается в создании высокореакционноспособных оксидов, таких как негашеная известь из известняка, для использования в последующих химических процессах.

- Если ваша основная цель — подготовка металлической руды для плавки: Ключевое преимущество заключается в преобразовании руды в более легко восстанавливаемую оксидную форму, что повышает эффективность и энергопотребление плавильной печи.

- Если ваша основная цель — контроль физических свойств материала: Кальцинирование необходимо для изменения кристаллической структуры, контроля пористости и установки конечной удельной поверхности для таких применений, как катализаторы и керамика.

В конечном счете, кальцинирование обеспечивает критический контроль над химическим и физическим состоянием материала, делая его незаменимым этапом в производстве самых важных в мире материалов.

Сводная таблица:

| Преимущество | Ключевой механизм | Основное применение |

|---|---|---|

| Удаление летучих веществ | Термическое разложение | Очистка руд, обезвоживание материалов |

| Создание реакционноспособных оксидов | Химическое разложение | Производство цемента, металлургия |

| Контроль физических свойств | Фазовые переходы | Производство катализаторов и пигментов |

Оптимизируйте обработку материалов с помощью решений KINTEK для кальцинирования

Кальцинирование является критически важным этапом для достижения точных химических и физических свойств, необходимых в таких отраслях, как металлургия, производство цемента и производство катализаторов. Процесс требует надежного, высокопроизводительного оборудования для обеспечения стабильных результатов и эксплуатационной эффективности.

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, адаптированных для высокотемпературных процессов. Наши решения разработаны, чтобы помочь вам:

- Улучшить контроль процесса: Достичь точного управления температурой, чтобы избежать спекания и максимизировать реакционную способность материала.

- Повысить качество продукции: Производить стабильные, высокочистые оксиды и промежуточные продукты для ваших последующих применений.

- Повысить эксплуатационную эффективность: Использовать энергоэффективные конструкции для управления высокими энергетическими потребностями кальцинирования.

Независимо от того, разрабатываете ли вы новые материалы или оптимизируете существующие производственные линии, KINTEK обладает опытом и оборудованием для поддержки ваших целей.

Готовы трансформировать свои материалы с точностью? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для кальцинирования могут принести пользу вашим конкретным лабораторным или промышленным потребностям.

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая роторная печь для пиролиза биомассы

- Электрическая роторная печь для регенерации активированного угля

Люди также спрашивают

- Какое оборудование используется при пиролизе? Выбор подходящего реактора для вашего сырья и продуктов

- Какие существуют типы реакторов для пиролиза пластика? Выберите подходящую систему для ваших отходов

- Каковы промышленные применения пиролиза? Превращение отходов в энергию и ценные продукты

- Какие зоны существуют во вращающейся печи при производстве цемента? Освойте основной процесс для получения высококачественного клинкера

- Какова цель кальцинатора? Повышение эффективности высокотемпературной обработки