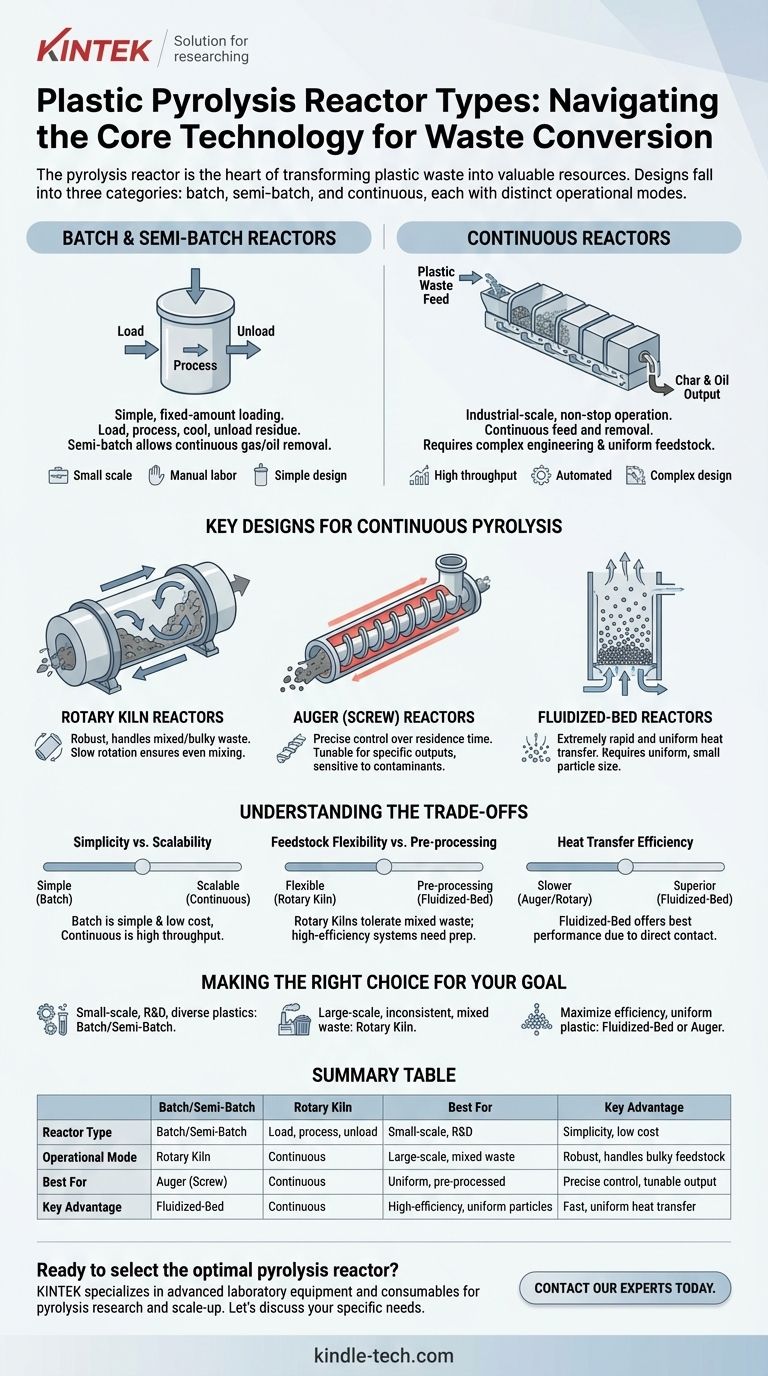

При преобразовании пластиковых отходов в ценные ресурсы пиролизный реактор является основной технологией, где происходит трансформация. Хотя существует множество конструкций, они в основном делятся на три категории в зависимости от режима работы: периодические, полупериодические и непрерывные системы, причем непрерывные реакторы, такие как вращающиеся печи, шнековые и с псевдоожиженным слоем, являются обычными для промышленного применения.

«Лучшего» типа пиролизного реактора не существует. Оптимальный выбор полностью зависит от баланса масштаба операций, типа и консистенции пластикового сырья, а также желаемой эффективности процесса теплопередачи.

Основное операционное разделение: периодический против непрерывного

Самое фундаментальное различие между пиролизными реакторами заключается в том, как они обрабатывают подачу пластиковых отходов. Этот единственный выбор определяет масштаб, требования к рабочей силе и общий рабочий процесс всего предприятия.

Периодические и полупериодические реакторы

Периодический реактор — это самая простая конструкция. Фиксированное количество пластиковых отходов загружается в камеру, герметизируется, нагревается для завершения процесса пиролиза, а затем охлаждается, прежде чем твердый остаток (кокс) будет удален.

Полупериодические системы аналогичны, но позволяют непрерывно удалять газы и масла, образующиеся в процессе, в то время как твердые отходы остаются внутри до завершения цикла. Они часто основаны на конструкции с неподвижным слоем, где пластик остается неподвижным.

Непрерывные реакторы

Непрерывные реакторы предназначены для промышленных операций. Пластиковые отходы непрерывно подаются в реактор с одного конца, а образующийся кокс непрерывно удаляется с другого, что позволяет системе работать в течение длительных периодов без остановки.

Этот подход обеспечивает более высокую производительность и стабильность процесса, но требует более сложной инженерии, автоматизации и равномерной подготовки сырья.

Ключевые конструкции для непрерывного пиролиза

Большинство инноваций в технологии пиролиза сосредоточены на конструкциях непрерывных реакторов, поскольку они необходимы для обеспечения экономической жизнеспособности процесса в больших масштабах. Основное различие между ними заключается в механизме, используемом для перемещения и нагрева материала.

Вращающиеся печи

Вращающаяся печь — это большой вращающийся цилиндрический сосуд, наклоненный под небольшим углом. По мере медленного вращения печи пластиковые отходы перекатываются и перемещаются от верхнего конца к нижнему, обеспечивая их равномерное перемешивание и нагрев.

Эта конструкция надежна и отлично подходит для обработки неоднородных, громоздких или смешанных пластиковых отходов с минимальной предварительной обработкой.

Шнековые реакторы

Шнековый реактор, также известный как винтовой реактор, использует большой винтовой механизм для транспортировки пластикового материала через нагретую трубу. Скорость шнека обеспечивает точный контроль над тем, как долго пластик остается в реакторе.

Этот точный контроль позволяет точно настраивать процесс для конкретного сырья и желаемых результатов, хотя он может быть более чувствителен к загрязнениям или большим изменениям в размере пластика.

Реакторы с псевдоожиженным слоем

В реакторе с псевдоожиженным слоем предварительно измельченные частицы пластика взвешиваются восходящим потоком горячего инертного газа. Это создает «жидкоподобный» слой материала, где частицы интенсивно перемешиваются, что приводит к чрезвычайно быстрой и равномерной теплопередаче.

Это одна из самых эффективных конструкций реакторов, но она также и самая сложная. Она требует очень однородных, мелких размеров частиц и менее терпима к изменениям в сырье.

Понимание компромиссов

Выбор реактора включает в себя ряд критических инженерных и экономических компромиссов. Не существует единого решения, которое превосходило бы во всех областях.

Простота против масштабируемости

Периодические реакторы предлагают простоту и более низкие первоначальные капитальные затраты, что делает их идеальными для исследований, пилотных проектов или операций на уровне небольших сообществ. Однако их прерывистый характер делает их неэффективными для крупномасштабного промышленного производства. Непрерывные реакторы сложны и дороги, но являются единственным жизнеспособным вариантом для высокопроизводительной обработки.

Гибкость сырья против предварительной обработки

Ключевой проблемой в переработке пластика является непостоянный характер отходов. Вращающиеся печи очень терпимы к смешанному и плохо подготовленному сырью. Напротив, высокоэффективные системы, такие как реакторы с псевдоожиженным слоем, требуют обширной предварительной обработки, включая измельчение и сушку, что увеличивает стоимость и сложность всей операции.

Эффективность теплопередачи

Скорость и равномерность теплопередачи напрямую влияют на качество и консистенцию пиролизного масла. Реакторы с псевдоожиженным слоем обеспечивают наилучшую производительность благодаря прямому контакту между горячим газом и каждой частицей пластика. Шнековые и вращающиеся печи в большей степени полагаются на теплопроводность и конвекцию, которые могут быть медленнее и менее равномерными.

Правильный выбор для вашей цели

Ваш выбор должен определяться конкретными целями вашего проекта, характером имеющихся у вас пластиковых отходов и желаемым масштабом операций.

- Если ваша основная цель — мелкомасштабные операции или тестирование различных пластиков: периодический или полупериодический реактор предлагает наибольшую гибкость и самый низкий барьер для входа.

- Если ваша основная цель — крупномасштабная промышленная переработка непостоянных, смешанных отходов: надежная непрерывная система, такая как вращающаяся печь, часто является наиболее практичным выбором.

- Если ваша основная цель — максимизация эффективности с однородным, предварительно обработанным пластиком: непрерывный реактор с псевдоожиженным слоем или шнековый реактор обеспечивает превосходную теплопередачу и контроль процесса.

В конечном итоге, наиболее эффективным реактором является тот, механическая конструкция которого соответствует вашим конкретным характеристикам сырья и операционным целям.

Сводная таблица:

| Тип реактора | Режим работы | Лучше всего подходит для | Ключевое преимущество |

|---|---|---|---|

| Периодический/Полупериодический | Загрузка, обработка, выгрузка | Мелкий масштаб, НИОКР, тестирование | Простота, низкая стоимость |

| Вращающаяся печь | Непрерывный | Крупный масштаб, смешанные/однородные отходы | Надежность, обработка громоздкого сырья |

| Шнековый (винтовой) | Непрерывный | Однородный, предварительно обработанный пластик | Точный контроль, настраиваемый выход |

| С псевдоожиженным слоем | Непрерывный | Высокая эффективность, однородные частицы | Быстрая, равномерная теплопередача |

Готовы выбрать оптимальный пиролизный реактор для вашего проекта по переработке пластиковых отходов?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для исследований и масштабирования пиролиза. Независимо от того, тестируете ли вы сырье в периодическом реакторе или масштабируете до непрерывной системы, наш опыт и надежные решения помогут вам достичь эффективных и стабильных результатов. Давайте обсудим ваши конкретные потребности и найдем подходящую технологию реактора для ваших целей.

Свяжитесь с нашими экспертами сегодня, чтобы начать!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая роторная печь для регенерации активированного угля

- Электрическая роторная печь для пиролиза биомассы

Люди также спрашивают

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы

- Почему пиролиз является устойчивым методом? Разблокирование циркулярной экономики с помощью технологии переработки отходов в ценные продукты

- Каковы преимущества совместного пиролиза? Откройте для себя превосходное бионефть и синергетическую переработку отходов

- Какие факторы влияют на пиролиз? Освоение температуры, сырья и управления процессом

- Каковы ограничения флэш-пиролиза? Ключевые проблемы в производстве биомасла

- Что такое быстрая пиролизная переработка пластиковых отходов? Превращение отработанного пластика в ценное масло

- Каково время пребывания при медленном пиролизе? Максимизируйте выход биоугля с помощью многочасовой переработки

- Как выбрать температуру прокаливания? Руководство по оптимизации свойств материала