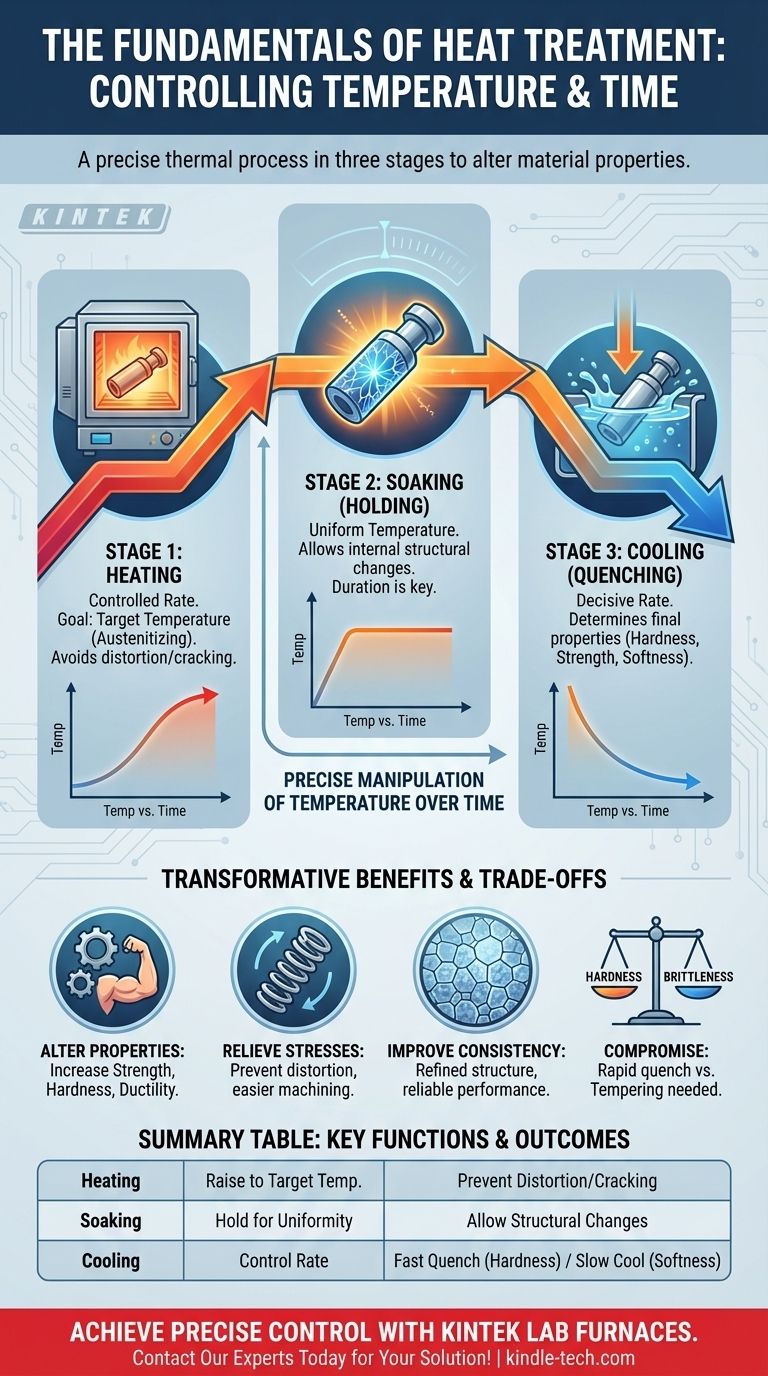

По своей сути, термообработка состоит из трех фундаментальных стадий: нагрев, выдержка и охлаждение. Этот контролируемый термический процесс определяется не физическими частями печи, а точным манипулированием температурой во времени для целенаправленного изменения внутренней структуры материала и, как следствие, его физических и механических свойств.

Успех любой термообработки определяется точным контролем над ее тремя основными компонентами: скоростью нагрева, продолжительностью выдержки при целевой температуре и, что наиболее важно, скоростью охлаждения.

Три основные стадии термообработки

Чтобы понять, как термообработка достигает своих результатов, вы должны сначала понять назначение каждой отдельной стадии процесса. Это тщательно продуманная последовательность, где каждый шаг основывается на предыдущем.

Стадия 1: Цикл нагрева

Первый шаг — контролируемый нагрев материала. Цель состоит в том, чтобы довести всю деталь до определенной целевой температуры, известной как температура аустенитизации для большинства сталей.

Скорость нагрева является критически важной переменной. Слишком быстрый нагрев компонента может вызвать внутренние напряжения из-за термического расширения, что приводит к деформации или даже растрескиванию, особенно в сложных формах.

Стадия 2: Период выдержки (или поддержания)

Как только материал достигает целевой температуры, он выдерживается при ней в течение определенного времени. Это стадия выдержки или поддержания.

Цель выдержки — обеспечить достижение равномерной температуры по всему объему материала, от поверхности до сердцевины. Она также обеспечивает необходимое время для возникновения желаемых изменений во внутренней кристаллической структуре (микроструктуре) материала.

Стадия 3: Цикл охлаждения (или закалки)

Последняя и часто наиболее решающая стадия — охлаждение. Скорость, с которой материал охлаждается от целевой температуры, напрямую определяет его окончательную твердость, прочность и другие механические свойства.

Различные скорости охлаждения достигаются с использованием различных методов: от быстрой закалки в воде или масле для максимальной твердости до очень медленного охлаждения внутри изолированной печи для максимальной мягкости.

Почему эти стадии важны: Цель термообработки

Точное выполнение этих трех стадий позволяет инженерам достигать конкретных, желаемых результатов в материале. Преимущества имеют преобразующее значение для производственных и инженерных применений.

Изменение механических свойств

Основная цель часто состоит в изменении физических характеристик материала. Это включает повышение его прочности, создание экстремальной поверхностной твердости для износостойкости или улучшение его пластичности и вязкости для сопротивления разрушению.

Снятие внутренних напряжений

Процессы, такие как производство, сварка или горячая формовка, могут создавать внутренние напряжения в детали. Контролируемый цикл термообработки, особенно с медленным охлаждением (отжиг), может снять эти напряжения, облегчая механическую обработку детали и предотвращая будущие деформации.

Улучшение однородности материала

Термообработка измельчает зернистую структуру металла. Эта гомогенизация улучшает общую однородность, обеспечивая надежную и предсказуемую работу материала под нагрузкой.

Понимание компромиссов

Термообработка — это наука компромиссов. Улучшение одного свойства часто происходит за счет другого, а неправильный контроль может привести к новым проблемам.

Компромисс между твердостью и хрупкостью

Существует фундаментальный компромисс между твердостью и вязкостью. Очень быстрая закалка может сделать сталь чрезвычайно твердой, но также делает ее очень хрупкой и подверженной растрескиванию. Вторичная, низкотемпературная обработка, называемая отпуском, часто требуется для восстановления некоторой вязкости.

Риск деформации и растрескивания

Как упоминалось, неправильный контроль скорости нагрева и охлаждения является основной причиной отказа. Создаваемые температурные градиенты могут привести к короблению, деформации или растрескиванию детали, делая ее непригодной. Вот почему контроль имеет первостепенное значение.

Роль оборудования

Достижение точного термического контроля требует специализированного оборудования. Выбор печи и ее нагревательных элементов — таких как резистивные провода для более низких температур или молибденовые стержни из кремния для более высоких температур — диктуется конкретным температурным профилем, необходимым для цикла обработки.

Согласование процесса с целью материала

Конкретные параметры трех стадий корректируются в зависимости от материала и желаемого результата.

- Если ваша основная цель — максимальная твердость (закалка): Вы будете использовать цикл быстрого охлаждения или закалку после тщательной выдержки.

- Если ваша основная цель — максимальная мягкость и снятие напряжений (отжиг): Вы будете использовать очень медленный, контролируемый цикл охлаждения внутри печи.

- Если ваша основная цель — баланс твердости и вязкости (отпуск): Вы будете выполнять вторичную, низкотемпературную термообработку после первоначальной закалки.

В конечном итоге, освоение термообработки заключается в понимании того, что вы управляете фундаментальным изменением самой структуры материала посредством дисциплинированного применения температуры и времени.

Сводная таблица:

| Стадия | Ключевая функция | Результат/Соображение |

|---|---|---|

| Нагрев | Доведение материала до целевой температуры. | Должен контролироваться для предотвращения деформации/растрескивания. |

| Выдержка | Поддержание температуры для однородности. | Позволяет происходить внутренним структурным изменениям. |

| Охлаждение | Контроль скорости для установки окончательных свойств. | Быстрая закалка для твердости; медленное охлаждение для мягкости. |

Добейтесь точного контроля над процессами термообработки с KINTEK.

Независимо от того, нужно ли вам закалить, отогреть или отпустить, правильная лабораторная печь имеет решающее значение для точного выполнения стадий нагрева, выдержки и охлаждения. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов, адаптированных к конкретным потребностям вашей лаборатории в термической обработке.

Позвольте нам помочь вам улучшить свойства вашего материала и повысить однородность. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для вашего применения!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Что такое муфельная печь? Руководство по высокочистому нагреву без загрязнений

- Что такое электрическая муфельная печь? Достигните непревзойденной термической чистоты и однородности

- Для чего используется муфельная печь? Достижение высокочистой термообработки и анализа

- Является ли муфельная печь вакуумной? Выбор правильного высокотемпературного решения для вашей лаборатории

- Какова рабочая температура муфельной печи? Обеспечьте точный контроль температуры для вашей лаборатории