По своей сути, процесс спекания преобразует порошкообразные материалы в твердую, связную массу с использованием тепла и давления, не доводя материал до точки плавления (разжижения). Этот фундаментальный механизм обеспечивает уникальное сочетание преимуществ: от превосходных свойств материалов и возможности создания сложных форм до замечательной экономической эффективности при крупносерийном производстве. Он позволяет создавать детали, близкие к конечной форме, с высокой повторяемостью, отличной чистотой поверхности и повышенной прочностью.

Спекание следует рассматривать не просто как метод производства, а как инструмент материаловедения. Оно уникальным образом позволяет создавать детали с точно контролируемой микроструктурой и свойствами, открывая возможности для конструкций и эксплуатационных характеристик, которые часто недостижимы при традиционном литье или механической обработке.

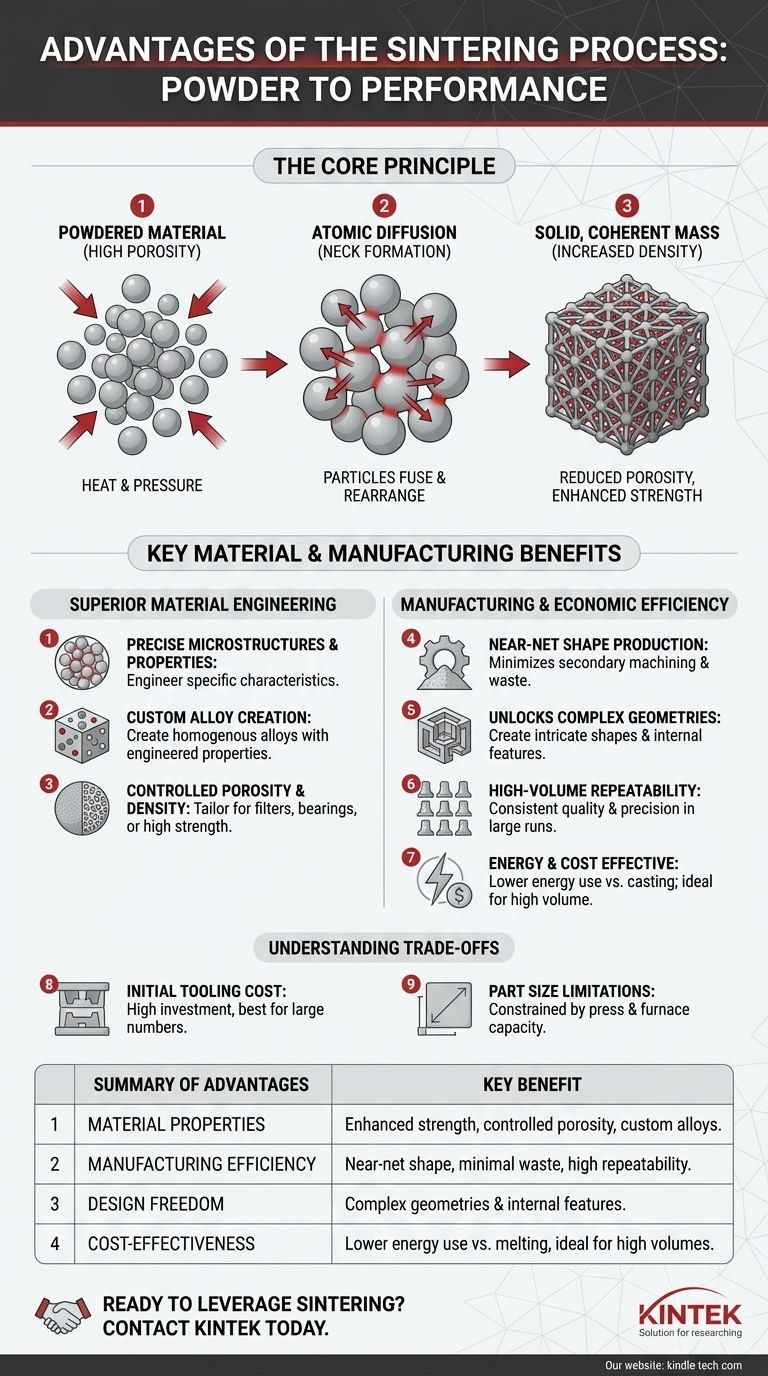

Основной принцип: преобразование порошка в прочность

Спекание — это процесс атомной диффузии. Нагревая спрессованный порошок до температуры ниже точки плавления, атомы в точках контакта частиц диффундируют через границы, сплавляя частицы вместе и создавая твердое тело.

Уменьшение пористости и увеличение плотности

Исходный компонент представляет собой спрессованный порошок со значительным пустым пространством, или пористостью, между частицами. В процессе спекания частицы сплавляются и перестраиваются, резко уменьшая это пустое пространство.

Это уменьшение пористости приводит к получению более плотной конечной детали, что является основным фактором повышения ее прочности и улучшения тепло- и электропроводности.

Сплавление частиц для повышения прочности

По мере миграции атомов между частицами на точках контакта образуются «шейки». Эти шейки со временем растут, фактически сваривая отдельные частицы в единую взаимосвязанную решетку.

Именно этот процесс придает спеченной детали механическую целостность и прочность, превращая хрупкий «зеленый» компакт в прочный, долговечный компонент.

Легирование на атомном уровне

Спекание также является эффективным способом создания сплавов. Различные элементарные порошки, такие как железо, медь, никель и графит, можно смешивать перед прессованием.

При нагревании эти элементы диффундируют друг в друга, создавая гомогенный сплав со специфическими, заданными свойствами по всей конечной детали.

Преимущества производства и экономические выгоды

Помимо изменения свойств материала, спекание предлагает значительные производственные преимущества, которые напрямую влияют на стоимость и свободу проектирования.

Достижение почти конечной формы и сокращение отходов

Спекание позволяет получать детали, очень близкие к своим окончательным размерам, что называется состоянием почти конечной формы (near-net shape).

Это резко минимизирует или даже исключает необходимость во вторичных операциях механической обработки, что экономит время, уменьшает количество отходов материала и снижает общую стоимость. Это делает процесс высокоэффективным и экологически чистым.

Открытие сложных геометрических форм

Формование порошка позволяет создавать замысловатые формы, внутренние полости и сложные элементы, которые было бы трудно, дорого или невозможно получить с помощью субтрактивных методов, таких как механическая обработка.

Это преимущество имеет решающее значение для массового производства сложных компонентов, таких как шестерни, кулачки и конструктивные детали автомобилей.

Высокая повторяемость и точность в больших объемах

Использование долговечных, многоразовых пресс-форм и строго контролируемых параметров процесса гарантирует, что каждая произведенная деталь будет практически идентична. Спекание обеспечивает превосходную точность размеров и высокую повторяемость при производственных циклах в тысячи или даже миллионы единиц, обеспечивая стабильное качество и производительность.

Энерго- и экономическая эффективность

Поскольку спекание происходит при температуре ниже точки плавления материала, оно потребляет значительно меньше энергии, чем процессы литья. Эта экономия энергии в сочетании с уменьшением отходов материала и минимальной постобработкой делает спекание исключительно экономически эффективным методом для средне- и крупносерийного производства.

Понимание компромиссов

Несмотря на свою мощь, спекание не является оптимальным выбором для каждого применения. Понимание его ограничений является ключом к его эффективному использованию.

Первоначальная стоимость оснастки

Создание высокоточных штампов и пресс-форм, необходимых для уплотнения порошка, требует значительных первоначальных инвестиций.

Эта первоначальная стоимость означает, что спекание, как правило, нерентабельно для очень мелкосерийного производства или единичных прототипов. Преимущества реализуются, когда затраты на оснастку распределяются на большое количество деталей.

Ограничения по размеру деталей

Размер спеченной детали ограничен пропускной способностью пресса для уплотнения и размером печи. Чрезвычайно крупные компоненты часто нецелесообразно изготавливать на стандартном оборудовании для спекания.

Проблемы остаточной пористости

Хотя спекание значительно уменьшает пористость, достижение 100%-ной плотности затруднено и часто требует вторичных процессов. Для некоторых экстремальных применений с высокими нагрузками минимальная остаточная пористость может стать фактором, ограничивающим производительность по сравнению с полностью плотным прокатным или кованым материалом.

Как применить это к вашему проекту

Выбор производственного процесса должен напрямую соответствовать основной цели вашего проекта.

- Если ваш основной акцент — экономически эффективное массовое производство сложных деталей: Спекание — идеальный выбор, поскольку его способность создавать почти конечные формы с высокой повторяемостью минимизирует отходы и затраты на постобработку при больших объемах.

- Если ваш основной акцент — экстремальные требования к материалам: Выбирайте спекание для компонентов, изготовленных из материалов с очень высокой температурой плавления, таких как вольфрам или молибден, которые нецелесообразно обрабатывать плавлением.

- Если ваш основной акцент — уникальные свойства материала: Используйте спекание, когда вам необходимо задать определенную характеристику, например контролируемую пористость, необходимую для фильтра, или определенный состав сплава для высокопроизводительного подшипника.

В конечном счете, применение спекания позволяет одновременно конструировать как материал, так и производственный процесс для достижения оптимального результата.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Свойства материала | Повышенная прочность, контролируемая пористость и создание индивидуальных сплавов. |

| Эффективность производства | Производство почти конечной формы, минимальные отходы и высокая повторяемость. |

| Свобода проектирования | Возможность создания сложных геометрических форм и внутренних элементов. |

| Экономическая эффективность | Более низкое энергопотребление по сравнению с процессами плавления, идеально подходит для больших объемов. |

Готовы использовать спекание для производственных нужд вашей лаборатории? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовых процессов спекания. Наши решения помогают вам достичь превосходных свойств материалов и эффективности производства. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваш проект надежными, высокопроизводительными инструментами для спекания!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Какие технические функции обеспечивает печь для вакуумного горячего прессования и спекания? Оптимизация покрытий из сплава CoCrFeNi

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год