Основными преимуществами спекания в порошковой металлургии являются его способность создавать сложные, высокоточные детали с минимальными отходами материала и его возможность работать с высокоплавкими металлами, которые трудно обрабатывать другими способами. Этот процесс термического связывания обладает высокой повторяемостью, что делает его идеальным для крупномасштабного производства, и позволяет создавать уникальные свойства материалов, такие как контролируемая пористость для самосмазывания.

Истинная ценность спекания заключается не только в формировании металла, но и в фундаментальном изменении производственного уравнения. Оно отделяет создание прочной, сложной детали от необходимости плавить материал, открывая значительную эффективность в энергии, отходах и свободе проектирования.

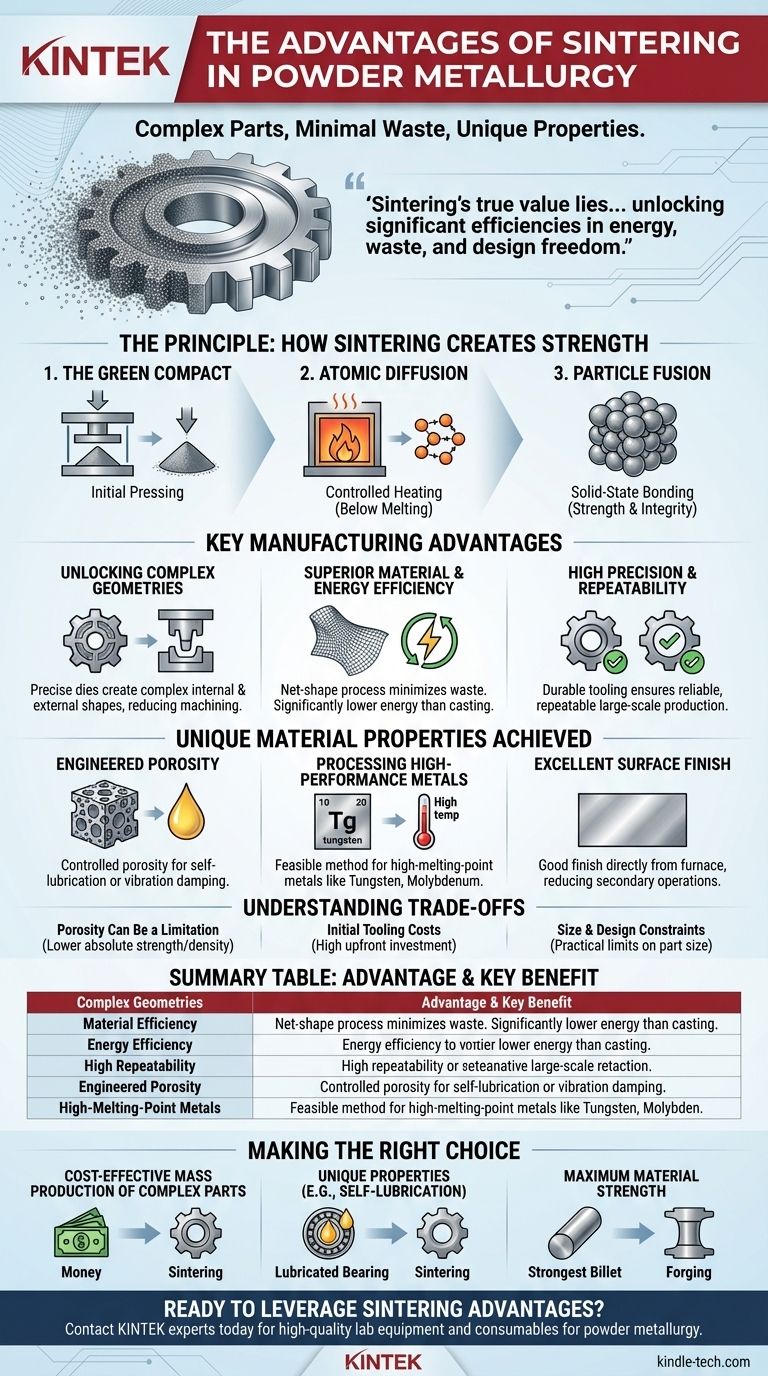

Принцип: Как спекание создает прочность

Спекание — это процесс термической обработки, который придает металлической детали окончательную прочность и целостность. Понимание того, как это работает, является ключом к оценке его преимуществ.

«Зеленая заготовка»

Процесс начинается с металлического порошка, который прессуется в желаемую форму с использованием высокоточных форм или матриц. Эта первоначальная, хрупкая деталь известна как зеленая заготовка.

Роль атомной диффузии

Затем зеленая заготовка нагревается в печи с контролируемой атмосферой до температуры ниже точки плавления металла. Это тепло обеспечивает энергию, необходимую для начала атомной диффузии.

Слияние частиц

При этой повышенной температуре частицы металла связываются в точках контакта, подобно тому, как кубики льда в стакане воды со временем сливаются. Этот процесс твердофазного связывания закрывает многие пористые пространства между частицами, создавая прочную, когезионную конечную деталь.

Ключевые производственные преимущества

Спекание предлагает явные преимущества, которые делают его очень надежным и эффективным методом для современного производства.

Создание сложных геометрий

Поскольку первоначальная форма формируется точными матрицами, спекание может производить детали с очень сложными внешними и внутренними формами, которые было бы трудно или дорого получить с помощью традиционной механической обработки.

Превосходная материальная и энергетическая эффективность

Спекание является процессом получения готовой формы, что означает, что конечная деталь очень близка к своим окончательным размерам с минимальными отходами материала. Поскольку металл никогда не плавится полностью, потребление энергии значительно ниже, чем при литье или ковке.

Высокая точность и повторяемость

Использование прочных, высокоточных инструментов гарантирует, что каждая деталь практически идентична. Это делает спекание исключительно надежным и повторяемым методом для производства больших серий компонентов с жесткими допусками.

Уникальные свойства материалов, достигаемые спеканием

Помимо эффективности производства, процесс спекания может придавать уникальные и ценные свойства конечному продукту.

Контролируемая пористость

В отличие от полностью плотных материалов, спеченные детали сохраняют определенный уровень пористости. Это может быть значительным преимуществом, позволяя пропитывать детали смазочными материалами для самосмазывающихся подшипников или проектировать их для гашения вибраций.

Обработка высокопроизводительных металлов

Спекание является одним из немногих жизнеспособных методов производства деталей из металлов с чрезвычайно высокими температурами плавления, таких как вольфрам или молибден. Этот процесс обеспечивает способ их консолидации в прочную, твердую форму без экстремальной энергии, необходимой для плавления.

Отличная чистота поверхности

Процесс обычно приводит к хорошей чистоте поверхности непосредственно из печи, что снижает потребность в обширных операциях вторичной обработки.

Понимание присущих компромиссов

Ни один процесс не идеален, и быть доверенным советником означает признавать ограничения.

Пористость может быть ограничением

Хотя контролируемая пористость является преимуществом для некоторых применений, это также означает, что спеченные детали могут не достигать той же абсолютной прочности или плотности, что и деталь, выкованная или обработанная из цельной заготовки.

Первоначальные затраты на оснастку

Точные формы и матрицы, необходимые для начальной стадии прессования, представляют собой значительные первоначальные инвестиции. Это делает спекание наиболее рентабельным для крупносерийного производства, где затраты могут быть амортизированы на многие тысячи деталей.

Ограничения по размеру и дизайну

Существуют практические ограничения по размеру деталей, которые могут быть произведены с помощью порошковой металлургии. Кроме того, равномерную плотность может быть сложно достичь в очень больших или необычно сложных деталях на начальной стадии прессования.

Правильный выбор для вашей цели

Выбор правильного производственного процесса полностью зависит от основной цели вашего проекта.

- Если ваша основная цель — экономичное массовое производство сложных деталей: Спекание является идеальным выбором благодаря его высокой повторяемости и минимальным отходам материала.

- Если ваша основная цель — создание деталей с уникальными свойствами, такими как самосмазывание: Спекание часто является единственным практическим методом для достижения контролируемой пористости.

- Если ваша основная цель — достижение максимально возможной прочности материала и ударопрочности: Вам следует рассмотреть такие процессы, как ковка, которые производят полностью плотный и нагартованный материал.

В конечном итоге, спекание позволяет инженерам проектировать и производить детали, основываясь на уникальных преимуществах твердофазного связывания, выходя за рамки ограничений традиционного литья и механической обработки.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Сложные геометрии | Производит сложные формы, труднодостижимые другими методами |

| Эффективность материала | Процесс получения готовой формы с минимальными отходами |

| Энергоэффективность | Меньшее потребление энергии по сравнению с процессами, основанными на плавлении |

| Высокая повторяемость | Идеально подходит для крупномасштабного, высокоточного производства |

| Контролируемая пористость | Обеспечивает самосмазывание и гашение вибраций |

| Высокоплавкие металлы | Обрабатывает металлы, такие как вольфрам и молибден |

Готовы использовать преимущества спекания для вашей лаборатории или производственной линии?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для точных и эффективных процессов порошковой металлургии. Независимо от того, исследуете ли вы новые материалы или масштабируете производство, наши решения помогут вам достичь превосходных результатов со сложными деталями, минимальными отходами и уникальными свойствами материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать ваши потребности в спекании и порошковой металлургии.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания и пайки в вакууме

- Печь с контролируемой атмосферой азота и водорода

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какова термообработка для вакуумной пайки? Освойте термический цикл для получения прочных и чистых соединений

- Какова основная функция крупномасштабных сопротивляющихся печей в процессе Ачесона? Обеспечение синтеза карбида кремния

- Какую роль играют высокотемпературные печи в испытаниях коррозии LFR? Достижение критической термической стабильности

- Какова основная роль высокотемпературной промышленной печи в процессе карботермического восстановления?

- Почему для отжиг стали AFA используется высокотемпературная печь? Оптимизируйте свои эксперименты по воздействию sCO2

- Насколько горячей может быть лабораторная печь? Подберите подходящую технологию нагрева для вашего применения

- Какова основная функция вакуумной печи при подготовке мембран из ФЭП? Обеспечение производства волокон без дефектов

- Как работает спекательная печь? Достижение превосходной прочности и плотности материала