В итоге, магнетронное распыление предлагает значительные преимущества в производстве высококачественных тонких пленок благодаря исключительному контролю, универсальности и эффективности. Используя магнитные поля для усиления плазмы, применяемой для осаждения, этот процесс обеспечивает более высокие скорости осаждения, превосходную плотность пленки и более сильную адгезию по сравнению со многими альтернативными методами, при этом работая при более низких температурах и давлениях.

Основное преимущество магнетронного распыления заключается в использовании магнитных полей для удержания электронов вблизи мишени. Это создает плотную, стабильную плазму, которая значительно повышает эффективность процесса распыления, что приводит к получению более качественных пленок с более высокой скоростью.

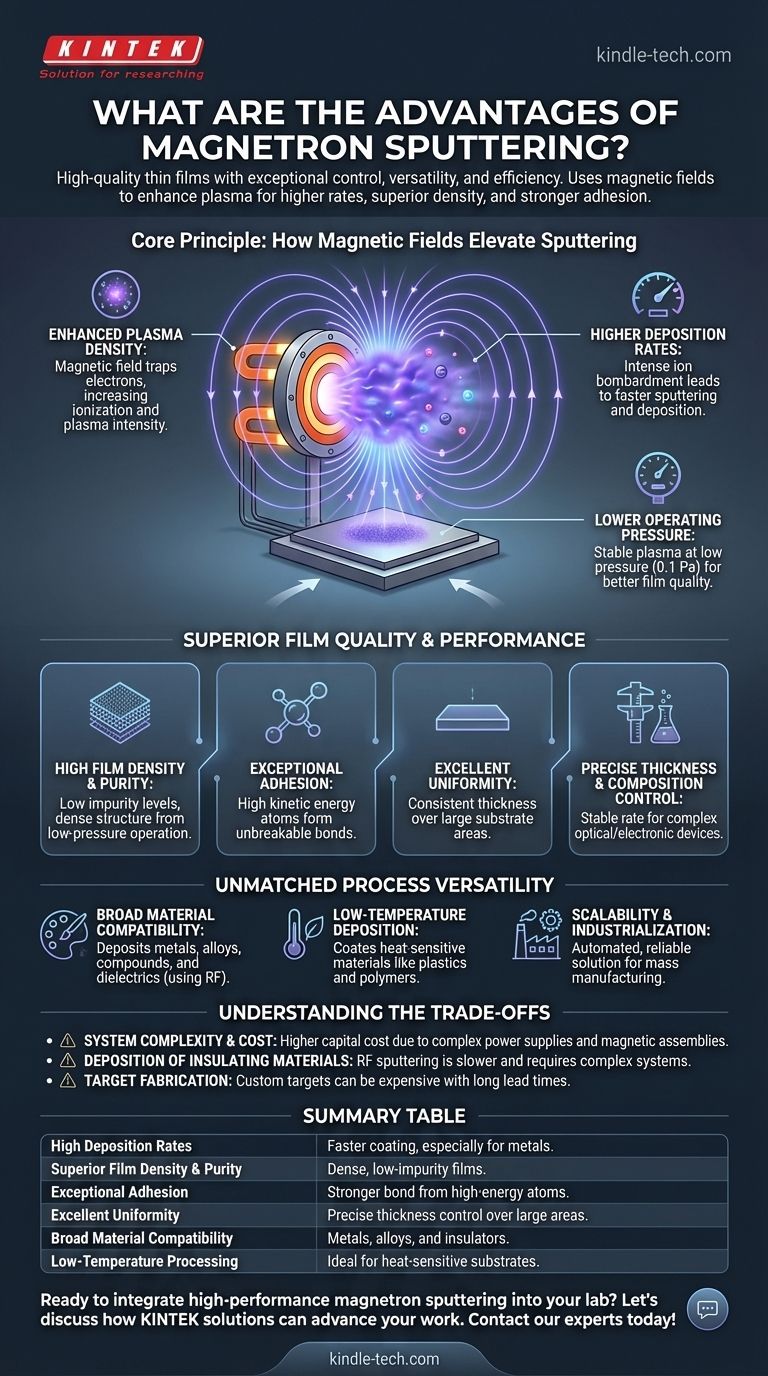

Основной принцип: Как магнитные поля улучшают распыление

По своей сути, магнетронное распыление является улучшенной версией стандартного распыления. «Магнетрон» — это ключевое новшество, состоящее из сильных магнитов, расположенных за материалом мишени.

Повышенная плотность плазмы

Магнитное поле удерживает электроны на круговой траектории непосредственно перед поверхностью мишени. Это удержание значительно увеличивает вероятность столкновения этих электронов с нейтральными атомами газа (например, аргона) и их ионизации.

Это действие создает гораздо более плотную, более интенсивную плазму в том месте, где она наиболее необходима, без необходимости увеличения общего давления газа в камере.

Более высокие скорости осаждения

Плотная плазма генерирует огромное количество положительных ионов. Эти ионы ускоряются к мишени, ударяя по ней с высокой энергией и выбивая, или «распыляя», атомы с ее поверхности.

Поскольку ионная бомбардировка намного интенсивнее, чем в безмагнетронных системах, скорость, с которой материал распыляется и осаждается на подложку, значительно выше, особенно для металлов.

Более низкое рабочее давление

Эффективность магнитного удержания означает, что стабильная плазма может поддерживаться при очень низких давлениях, часто около 0,1 Па.

Работа при низком давлении снижает вероятность столкновения распыленных атомов с молекулами газа на пути к подложке. Это приводит к более прямому пути и более высокоэнергетическому прибытию, что критически важно для качества пленки.

Превосходное качество и производительность пленки

Уникальная физика процесса магнетронного распыления напрямую приводит к получению пленок с явно лучшими физическими и механическими свойствами.

Высокая плотность и чистота пленки

Пленки, полученные магнетронным распылением, исключительно плотные и имеют очень низкий уровень примесей. Это прямой результат более низкого рабочего давления, которое минимизирует включение окружающего газа в растущую пленку.

Исключительная адгезия

Распыленные атомы достигают подложки с более высокой кинетической энергией по сравнению с атомами при термическом испарении. Эта энергия помогает им образовывать более прочную, практически неразрывную связь с поверхностью подложки.

Отличная однородность на больших площадях

Процесс очень хорошо контролируется и может быть спроектирован для получения пленок с отличной однородностью толщины, даже на очень больших площадях подложки. Это делает его идеальным для промышленных применений, где критически важна стабильность.

Точный контроль толщины и состава

Магнетронное распыление обеспечивает стабильную и воспроизводимую скорость осаждения, которая прямо пропорциональна приложенной мощности. Это позволяет точно контролировать толщину и состав пленки, что необходимо для создания сложных оптических или электронных устройств.

Непревзойденная универсальность процесса

Помимо качества пленки, эта технология известна своей гибкостью, позволяющей работать с широким спектром материалов и подложек.

Широкая совместимость материалов

В отличие от термического испарения, которое ограничено температурой плавления материала, магнетронное распыление может осаждать почти любой металл, сплав или соединение. Это включает тугоплавкие материалы и диэлектрики (изоляторы), которые осаждаются с использованием радиочастотной (РЧ) мощности.

Низкотемпературное осаждение

Процесс передает очень мало тепла подложке. Это позволяет наносить покрытия на термочувствительные материалы, такие как пластмассы, полимеры и другие деликатные компоненты, которые были бы повреждены при более высокотемпературных процессах.

Масштабируемость и индустриализация

Оборудование для магнетронного распыления хорошо подходит для автоматизации и непрерывного производства. Его надежность, высокие скорости осаждения и однородность делают его экономически эффективным и масштабируемым решением для массового производства.

Понимание компромиссов

Хотя магнетронное распыление является мощным методом, оно не является универсальным решением для каждого применения. Понимание его ограничений является ключом к принятию обоснованного решения.

Сложность и стоимость системы

Системы магнетронного распыления более сложны и имеют более высокую начальную капитальную стоимость, чем более простые методы, такие как термическое испарение. Необходимость в высокопроизводительных источниках питания, вакуумных системах и магнитных сборках увеличивает затраты.

Осаждение изоляционных материалов

В то время как постоянный ток для распыления металлов очень быстр, осаждение изоляционных (диэлектрических) материалов требует РЧ-мощности. РЧ-распыление, как правило, является более медленным процессом и требует более сложных и дорогих систем подачи энергии, чтобы избежать накопления заряда на мишени.

Изготовление мишени

Процесс требует исходного материала в виде распыляемой мишени. Изготовление мишеней из специальных сплавов или соединений иногда может быть дорогим и иметь длительные сроки изготовления по сравнению с простым использованием порошков или гранул в процессе испарения.

Правильный выбор для вашего применения

В конечном итоге, выбор технологии осаждения полностью зависит от ваших конкретных целей для конечной пленки.

- Если ваша основная цель — высокопроизводительные оптические или электронные пленки: Исключительная чистота, плотность и точный контроль толщины магнетронного распыления делают его превосходным выбором.

- Если ваша основная цель — защитные или механические покрытия промышленного масштаба: Сочетание высоких скоростей осаждения, отличной адгезии и однородности на больших площадях идеально подходит для надежного, масштабируемого производства.

- Если ваша основная цель — покрытие деликатных или термочувствительных подложек: Низкотемпературный характер процесса дает вам гибкость для покрытия таких материалов, как пластмассы, которые не могут быть обработаны другими методами.

- Если ваша основная цель — простые металлические покрытия с ограниченным бюджетом: Менее сложный метод, такой как термическое испарение, может быть более экономически эффективной отправной точкой, при условии, что его ограничения по плотности и адгезии приемлемы.

Понимая эти основные принципы и компромиссы, вы можете уверенно определить, является ли магнетронное распыление правильным инструментом для достижения вашей цели.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Высокие скорости осаждения | Более быстрое нанесение покрытия, особенно для металлов, благодаря интенсивной плазме. |

| Превосходная плотность и чистота пленки | Плотные пленки с низким содержанием примесей благодаря работе при низком давлении. |

| Исключительная адгезия | Более прочная связь благодаря высокоэнергетическому прибытию атомов на подложку. |

| Отличная однородность | Точный контроль толщины даже на больших площадях. |

| Широкая совместимость материалов | Осаждает металлы, сплавы и изоляторы (с РЧ-мощностью). |

| Низкотемпературная обработка | Идеально подходит для термочувствительных подложек, таких как пластмассы. |

Готовы интегрировать высокопроизводительное магнетронное распыление в свою лабораторию?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим исследовательским и производственным потребностям. Наш опыт в технологиях осаждения тонких пленок может помочь вам достичь беспрецедентного качества, стабильности и эффективности пленки.

Давайте обсудим, как решение для магнетронного распыления от KINTEK может продвинуть вашу работу. Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумный шаровой кран из нержавеющей стали 304/316, запорный клапан для систем высокого вакуума

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий