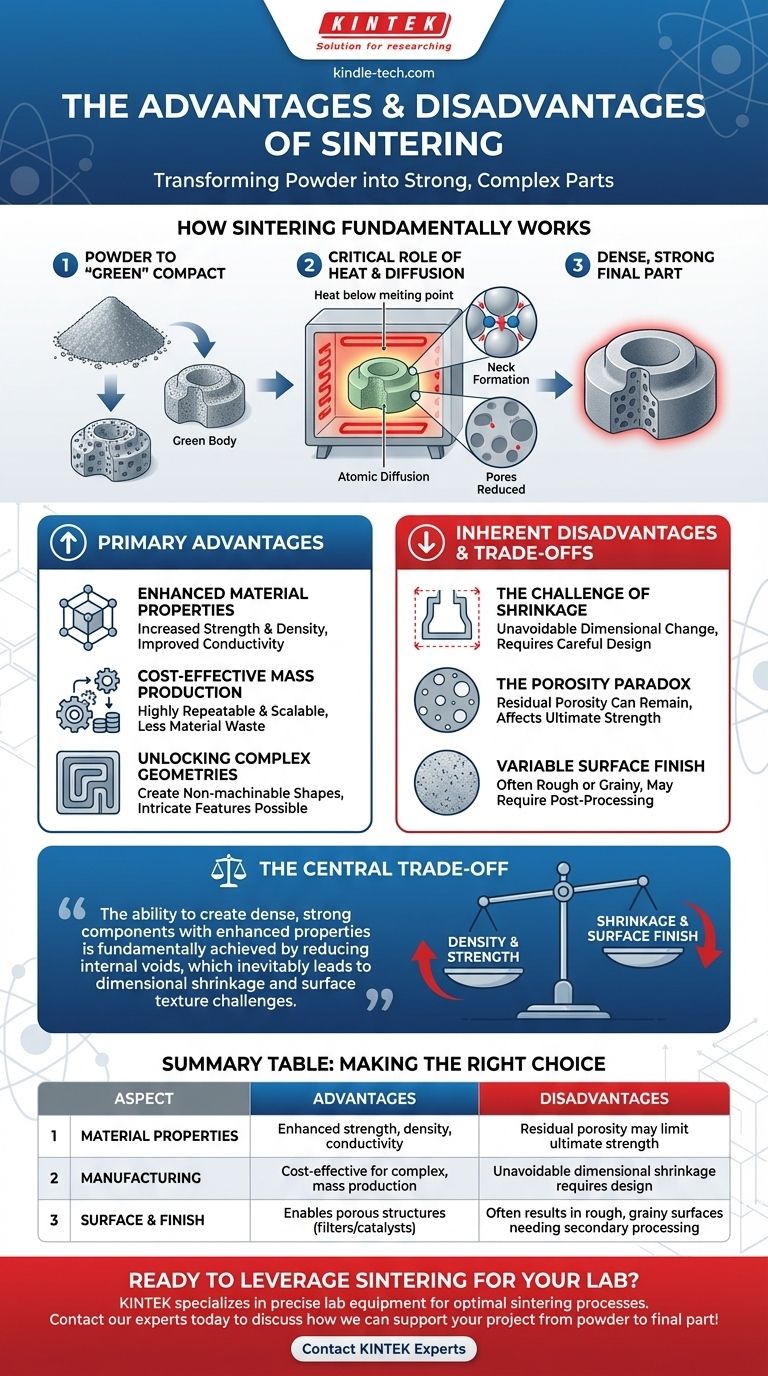

По своей сути спекание — это мощный производственный процесс, который превращает порошкообразные материалы в прочную твердую массу с помощью тепла, поддерживаемого ниже температуры плавления материала. Его основные преимущества заключаются в создании прочных, сложных деталей из материалов с высокой температурой плавления и достижении этого экономически выгодно в больших масштабах. Основные недостатки — это присущая деталям усадка при охлаждении и потенциально шероховатая или пористая поверхность, которая может потребовать вторичной обработки.

Основной компромисс спекания очевиден: оно дает возможность создавать плотные, прочные компоненты с улучшенными свойствами, но это преобразование достигается за счет уменьшения внутренних пустот, что неизбежно приводит к усадке размеров и проблемам с текстурой поверхности, которые необходимо учитывать при проектировании.

Как в основе работает спекание

Чтобы понять преимущества и недостатки, сначала необходимо понять механизм. Спекание — это не плавление; это твердофазный процесс атомной диффузии.

От порошка к «сырому» компакту

Процесс начинается с мелкого порошка, который прессуется в нужную форму. Эта первоначальная, хрупкая деталь известна как «сырой» компакт или «сырое тело».

Критическая роль тепла

Затем этот сырой компакт нагревается в печи до высокой температуры, но, что крайне важно, эта температура остается ниже температуры плавления материала. Вот почему спекание идеально подходит для материалов с чрезвычайно высокой температурой плавления, таких как керамика или вольфрам.

Магия диффузионного сцепления

При этих повышенных температурах атомы в точках контакта частиц порошка становятся подвижными. Они диффундируют через границы частиц, образуя «шейки», которые постепенно растут.

Этот атомный перенос стягивает частицы вместе, систематически устраняя поры между ними. В результате получается более плотная, прочная и сплошная конечная деталь.

Основные преимущества спекания

Уникальный механизм спекания обеспечивает несколько ключевых инженерных и экономических преимуществ.

Улучшенные свойства материала

Это наиболее частая причина использования спекания. Уменьшая пористость и создавая прочную атомную связь между частицами, процесс значительно улучшает прочность, плотность и общую целостность.

Он также улучшает функциональные свойства, такие как тепло- и электропроводность. В некоторых керамических материалах он может даже увеличить полупрозрачность.

Экономичное массовое производство

Для больших объемов производства спекание очень воспроизводимо и экономично. Как только заданы оснастка и параметры процесса, оно может производить тысячи одинаковых деталей с высокой точностью, часто с меньшими потерями материала, чем при субтрактивных методах, таких как механическая обработка.

Раскрытие сложных геометрий

Спекание позволяет массово производить детали с необрабатываемыми геометриями. Сложные внутренние каналы, поднутрения и изогнутые формы могут быть отлиты в сыром компакте и сохранены в конечной детали — подвиг, невозможный или непомерно дорогой при использовании традиционных методов.

Понимание присущих недостатков и компромиссов

Преимущества спекания не обходятся без инженерных проблем. Это не столько недостатки, сколько физические последствия процесса, которые необходимо предвидеть и контролировать.

Проблема усадки

Поскольку поры между частицами устраняются, общий объем детали должен уменьшиться. Эта усадка является неизбежным аспектом спекания.

Прогнозирование и контроль этого изменения размеров критически важны для достижения жестких допусков. Конструкции должны создаваться с учетом определенного «коэффициента усадки».

Парадокс пористости

Хотя цель состоит в уменьшении пористости, достижение 100% плотности часто бывает трудным или непрактичным. Может остаться некоторая остаточная пористость, которая может повлиять на конечную механическую прочность детали.

Однако в некоторых применениях, таких как фильтры или катализаторы, эта пористость намеренно контролируется и сохраняется для создания функциональной особенности.

Переменное качество поверхности

Конечная текстура поверхности сильно зависит от размера исходного порошка и конкретной технологии спекания. Процессы, такие как селективное лазерное спекание (SLS), могут оставлять шероховатую, зернистую поверхность.

Достижение гладкой, эстетически привлекательной отделки часто требует вторичных операций, таких как полировка, шлифовка или нанесение покрытий, что увеличивает время и стоимость всего процесса.

Сделайте правильный выбор для вашего применения

Понимание этих принципов позволяет вам решить, является ли спекание правильным подходом для вашей конкретной цели.

- Если ваш основной фокус — максимальная прочность и плотность: Спекание — отличный выбор для превращения порошков в прочные детали, но вы должны спроектировать свою оснастку и компонент с учетом усадки.

- Если ваш основной фокус — изготовление сложных форм в больших масштабах: Процесс предлагает значительную геометрическую свободу и гораздо более экономичен, чем механическая обработка, для крупносерийного производства сложных компонентов.

- Если ваш основной фокус — идеальная отделка поверхности: Будьте готовы включить этапы постобработки в свой производственный план, поскольку поверхность после спекания может не соответствовать высоким косметическим стандартам.

Используя его преимущества и активно смягчая присущие ему компромиссы, вы можете эффективно использовать спекание для производства превосходных компонентов.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Свойства материала | Повышенная прочность, плотность и тепло- / электропроводность | Остаточная пористость может ограничивать конечную прочность |

| Производство | Экономичное массовое производство сложных, необрабатываемых геометрий | Неизбежная усадка размеров требует тщательного проектирования |

| Поверхность и отделка | Позволяет создавать пористые структуры для фильтров/катализаторов | Часто приводит к шероховатым, зернистым поверхностям, требующим вторичной обработки |

Готовы использовать спекание для производственных нужд вашей лаборатории? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для оптимальных процессов спекания. Независимо от того, разрабатываете ли вы сложные компоненты или масштабируете производство, наш опыт гарантирует достижение желаемых свойств материала и геометрической точности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваш проект от порошка до конечной детали!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Какие технические функции обеспечивает печь для вакуумного горячего прессования и спекания? Оптимизация покрытий из сплава CoCrFeNi

- Каковы основные преимущества вакуумного спекания? Достижение превосходной чистоты и производительности

- Какие технические преимущества дает печь для спекания в вакууме с горячим прессованием? Повышение плотности композитов Fe-Ni/Zr2P2WO12

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC