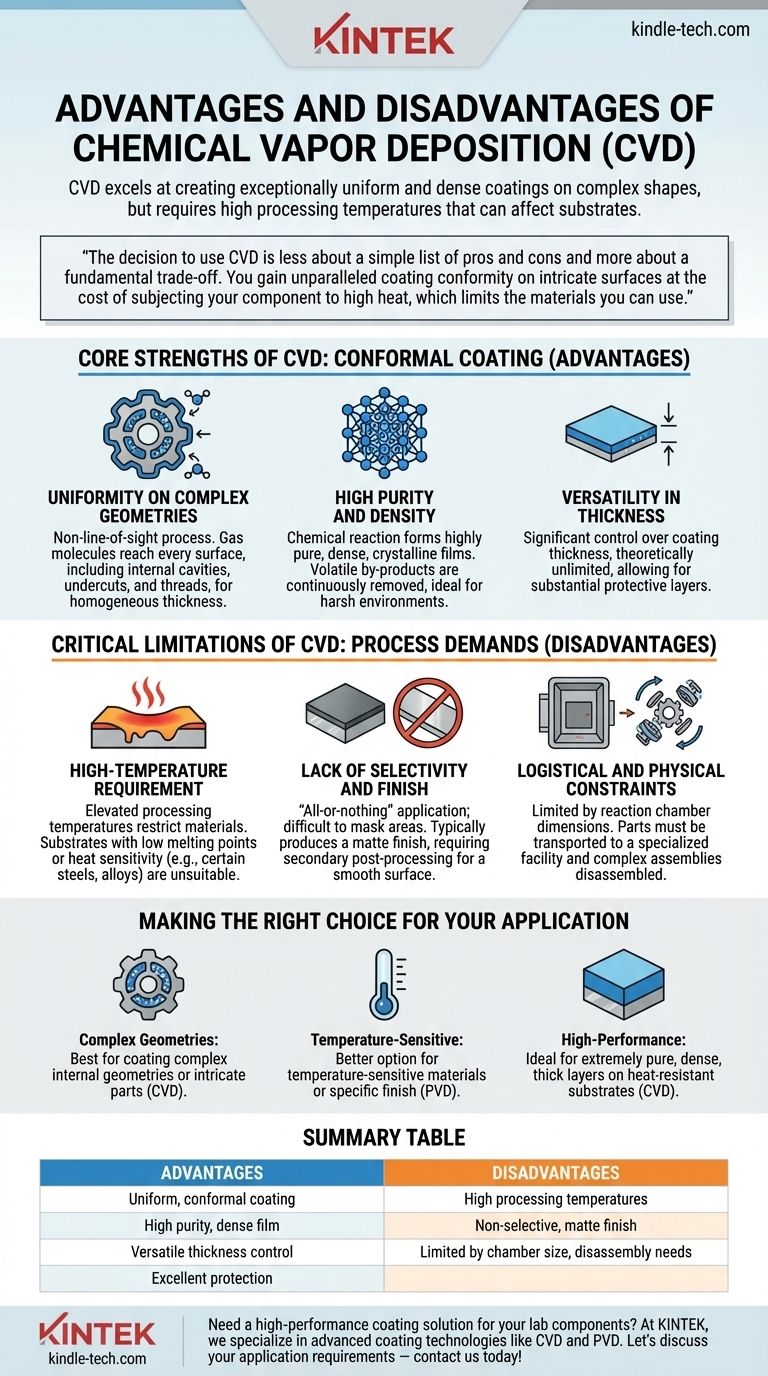

Основным преимуществом химического осаждения из газовой фазы (ХОГ) является его способность создавать исключительно однородные и плотные покрытия на сложных формах, что труднодостижимо для методов прямой видимости. Однако его основным недостатком является требуемая высокая температура обработки, которая может повредить или изменить свойства покрываемого материала подложки.

Решение об использовании ХОГ — это не столько простой список плюсов и минусов, сколько фундаментальный компромисс. Вы получаете беспрецедентное соответствие покрытия на сложных поверхностях за счет воздействия на компонент высокой температуры, что ограничивает используемые материалы.

Основные преимущества ХОГ: Конформное покрытие

Химическое осаждение из газовой фазы — это процесс, при котором нагретая подложка подвергается воздействию газов-прекурсоров, которые реагируют или разлагаются на ее поверхности, образуя твердую пленку. Эта химическая реакция, а не физическое распыление, является источником ее уникальных преимуществ.

Однородность на сложных геометриях

Поскольку процесс основан на заполнении всей реакционной камеры газом-прекурсором, ХОГ является процессом без прямой видимости.

Молекулы газа могут достигать каждой открытой поверхности компонента, включая внутренние полости, поднутрения и резьбу. Это приводит к гомогенной и равномерной толщине покрытия даже на самых сложных деталях.

Высокая чистота и плотность

Природа химической реакции позволяет создавать высокочистые и плотные покрытия.

Летучие побочные продукты реакции непрерывно удаляются из камеры, оставляя после себя твердую кристаллическую структуру с превосходными материальными свойствами, идеально подходящую для продления срока службы компонентов в суровых условиях.

Универсальность по толщине

ХОГ обеспечивает значительный контроль над конечной толщиной покрытия. Управляя временем процесса и условиями, толщина теоретически неограничена, что позволяет создавать очень существенные защитные слои при необходимости.

Критические ограничения ХОГ: Требования к процессу

Сильные стороны ХОГ напрямую связаны с его высокими требованиями к процессу, которые также создают его наиболее значительные недостатки.

Требование высокой температуры

Процессы ХОГ протекают при повышенных температурах, часто в сотни градусов Цельсия, что необходимо для протекания химической реакции на поверхности подложки.

Это высокая температура принципиально ограничивает типы материалов, которые могут быть покрыты. Подложки с низкими температурами плавления или материалы, которые могут быть структурно повреждены нагревом (например, некоторые стали или алюминиевые сплавы), не являются подходящими кандидатами.

Отсутствие избирательности и отделки

Очень трудно маскировать определенные области во время процесса ХОГ. В результате покрытие наносится на все открытые поверхности, что делает его "все или ничего" применением.

Кроме того, ХОГ обычно дает матовую поверхность. Если требуется полированная или гладкая поверхность, после нанесения покрытия необходим вторичный этап обработки.

Логистические и физические ограничения

Размер компонентов, которые могут быть покрыты, ограничен размерами реакционной камеры.

Кроме того, процесс не является портативным и требует доставки деталей на специализированное предприятие. Сложные узлы также должны быть разобраны на отдельные компоненты, прежде чем они могут быть покрыты.

Правильный выбор для вашего применения

Выбор правильной технологии нанесения покрытия требует трезвой оценки свойств вашего материала и целей производительности.

- Если ваша основная цель — покрытие сложных внутренних геометрий или замысловатых деталей: ХОГ, вероятно, является лучшим выбором благодаря своему осаждению без прямой видимости, которое обеспечивает полное покрытие.

- Если ваша основная цель — покрытие термочувствительных материалов или поддержание определенной чистоты поверхности: Низкотемпературный процесс, такой как физическое осаждение из паровой фазы (ФОП), почти наверняка является лучшим вариантом.

- Если ваша основная цель — создание чрезвычайно чистого, плотного и толстого защитного слоя на прочной подложке, способной выдерживать нагрев: ХОГ предлагает исключительный контроль и качество для высокопроизводительных применений.

В конечном итоге, выбор правильной технологии нанесения покрытия зависит от четкого понимания ограничений вашей подложки и геометрических требований вашего компонента.

Сводная таблица:

| Преимущества | Недостатки |

|---|---|

| Равномерное, конформное покрытие на сложных геометриях | Высокие температуры обработки могут повредить подложки |

| Высокая чистота и плотность пленки | Покрытие наносится на все поверхности (неизбирательно) |

| Универсальный контроль толщины покрытия | Матовая поверхность может потребовать последующей обработки |

| Отлично подходит для защиты в суровых условиях | Ограничено размером камеры и необходимостью разборки деталей |

Нужно высокоэффективное решение для покрытия компонентов вашей лаборатории? В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, включая передовые технологии нанесения покрытий, такие как ХОГ и ФОП. Независимо от того, работаете ли вы со сложными деталями или термочувствительными материалами, наш опыт гарантирует, что вы получите правильное решение для долговечности и точности. Давайте обсудим ваши требования к применению — свяжитесь с нами сегодня, чтобы расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям